Które testy ciśnieniowe producent węży gumowych powinien stosować?

Coraz więcej zakładów widzi, że mikropęknięcia nie biorą się znikąd. Pojawiają się cicho, a potem prowadzą do reklamacji, przestojów i strat. Dobra wiadomość jest taka, że da się je wychwycić wcześnie. Wystarczy połączyć proste oględziny z testami i danymi z czujników na linii.

W tym tekście pokazujemy, jak producent węży gumowych może zbudować skuteczny system wykrywania mikropęknięć. Od szybkiej kontroli wzrokowej, przez próby ciśnieniowe, po ultradźwięki i analizę laboratoryjną. Dowiesz się też, co zmienić w procesie, gdy problem wraca.

Jak producent węży gumowych wykrywa mikropęknięcia na linii?

Łączy kontrolę wizualną, testy szczelności i pomiary sensoryczne, a trudne przypadki potwierdza badaniami nieniszczącymi i analizą w laboratorium.

W praktyce oznacza to trzy warstwy zabezpieczeń. Pierwsza to szybkie oględziny na linii z dobrym oświetleniem i powiększeniem. Druga to testy funkcjonalne, głównie pod ciśnieniem, które pokazują nieszczelności niewidoczne gołym okiem. Trzecia to metody specjalistyczne, takie jak ultradźwięki czy barwniki fluorescencyjne, które uzupełniają obraz. Producent węży gumowych łączy te dane w jeden raport partii. Dzięki temu może zatrzymać wadę od razu, a nie dopiero po wysyłce do klienta.

Jakie proste kontrole wizualne warto stosować podczas produkcji?

Największy efekt daje stała kontrola w świetle bocznym i pod lupą oraz czysta, jednolita powierzchnia węża.

Dobrze sprawdza się oświetlenie skośne i ciemne tło. Rysy i mikropęknięcia rzucają wtedy cień i są wyraźniejsze. Stosuje się także lampy stroboskopowe zsynchronizowane z prędkością linii. Pozwala to oglądać szybko przesuwający się wąż jakby był nieruchomy. Pomocna jest lupa 5–10x lub kamera makro. Krótka kąpiel lub przetarcie alkoholem izopropylowym potrafi uwidocznić rysy. Warto używać białych ściereczek, talku lub kredy kontrolnej dla lepszego kontrastu. Kontrola musi mieć jasne kryteria akceptacji, a inspektorzy pracować zmianowo, by uniknąć zmęczenia wzroku.

Kiedy stosować testy ciśnieniowe i próby szczelności?

Gdy wąż ma przenosić media pod ciśnieniem lub gdy oględziny nie dają pełnej pewności co do szczelności.

Najczęstsza jest próba hydrostatyczna z zanurzeniem w wodzie. Wąż zaślepia się, podaje ustalone ciśnienie i obserwuje ewentualne pęcherzyki. Dla cienkościennych wyrobów skuteczna bywa próba spadku ciśnienia w czasie. W kontroli okresowej stosuje się również próby zmęczeniowe, czyli cykle podnoszenia i opuszczania ciśnienia. Wstępne, krótkie testy niskociśnieniowe można włączyć inline, by wychwycić najsłabsze miejsca bez spowalniania produkcji. Wymagania testów warto dopasować do docelowej aplikacji wyrobu i planu kontroli jakości.

Czy ultradźwięki i pomiary akustyczne wykryją mikropęknięcia?

Tak, ale w elastomerach wymagają dobrania właściwej częstotliwości, sposobu sprzężenia i często pełnią rolę uzupełniającą.

Guma silnie tłumi fale, dlatego zwykle stosuje się krótkie ścieżki pomiarowe i odpowiednie żele sprzęgające. Ultradźwiękowe mierniki grubości pomagają wykryć lokalne pocienienia, które sprzyjają pęknięciom. Pomiary bezkontaktowe, na przykład powietrzne przetworniki, ograniczają zanieczyszczenia, choć ich czułość bywa niższa. W trakcie prób ciśnieniowych można monitorować emisję akustyczną. Krótki impuls dźwiękowy zdradza inicjację pęknięcia, zanim nieszczelność stanie się widoczna. W praktyce takie metody łączy się z wizyjną analizą powierzchni.

Jak używać testów penetracyjnych i barwników w kontroli jakości?

Sprawdza się kontrastowy barwnik i światło UV, a klasyczny test penetracyjny działa głównie na gładkich, nieporowatych powierzchniach.

Procedura jest prosta. Najpierw dokładne czyszczenie i osuszenie próbek. Następnie nałożenie barwnika o wysokiej zdolności zwilżania, krótki czas wnikania i staranne usunięcie nadmiaru. Na końcu ekspozycja na światło UV lub zastosowanie białego wywoływacza, który wyciągnie barwnik z mikroszczelin. Dla trudnych przypadków stosuje się podciśnienie, aby „wciągnąć” barwnik w bardzo drobne rysy. Ważna jest zgodność użytych środków z materiałem węża i jego zastosowaniem, zwłaszcza w branży spożywczej. Po badaniu powierzchnię trzeba odtworzyć do stanu produkcyjnego.

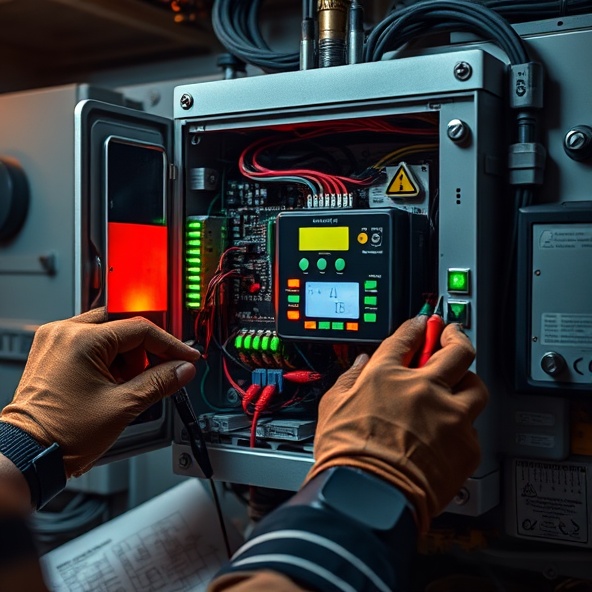

Jak sensory inline pomagają wychwycić mikropęknięcia w linii?

Dają szybki sygnał o odchyleniu procesu, które poprzedza pęknięcie, i pozwalają zareagować od razu.

Na linii warto łączyć kilka czujników i systemów:

- Kamery wizyjne z analizą obrazu wykrywają rysy, porowatość i zanieczyszczenia powierzchni.

- Lasery do pomiaru średnicy i owalności wykrywają wahania geometrii.

- Ultradźwiękowe lub optyczne pomiary grubości ścianek szukają miejsc osłabionych.

- Termowizja pokazuje niejednorodną wulkanizację i problemy z chłodzeniem.

- Krótkie testy ciśnieniowe z pomiarem spadku ciśnienia wskazują mikroprzecieki.

- Czujniki wibracji i dźwięku wykrywają tarcie, które może powodować mikrorysy.

Zebrane dane trafiają do systemu statystycznej kontroli procesu. Producent węży gumowych ustawia progi alarmowe i zatrzymanie linii, gdy trend wychodzi poza granice stabilności.

Jak mikroskopia i mikrosondowanie ułatwiają analizę przyczyn?

Pozwalają potwierdzić charakter pęknięcia i wskazać jego źródło, na przykład niedowulkanizowanie, przeciążenie lub wtrącenia.

Mikroskopia optyczna z oświetleniem bocznym pokazuje wzór pęknięcia i kierunek propagacji. Przekrój próbki ujawnia wady wewnętrzne oraz adhezję między warstwami lub oplotem. W trudnych sprawach przydaje się mikrotomografia komputerowa, która bez cięcia pokazuje defekty wewnątrz. Mikrosondowanie twardości i modułu sprężystości ujawnia różnice w stanie wulkanizacji. Analizy materiałowe, na przykład spektroskopia podczerwieni, wskazują zmiany w składzie lub starzenie. Takie badania dają podstawę do świadomych zmian w recepturze i ustawieniach linii.

Jak zmodyfikować proces po wykryciu powtarzających się mikropęknięć?

Trzeba znaleźć przyczynę źródłową i skorygować recepturę, wulkanizację, geometrię wytłaczania oraz logistykę na linii.

Warto zacząć od prostej analizy „pięć razy dlaczego” i mapy przyczyn. Częste źródła to zbyt niska albo zbyt wysoka wulkanizacja, wahania temperatur w strefach, zła kalibracja głowicy, zbyt duże naprężenia na oplotach oraz gwałtowne chłodzenie. Znaczenie ma też promień gięcia podczas nawijania, jakość rdzeni i smarowanie, a także czystość stanowisk. Dobre efekty daje aktualizacja planu kontroli, gęstsze próbkowanie w krytycznych punktach i proste zabezpieczenia, które nie pozwolą przepuścić wady. Producent węży gumowych powinien odnotować zmiany, przeszkolić zespół i obserwować wskaźniki reklamacji oraz odrzutów.

Podsumowanie

Mikropęknięcia to sygnał, że proces potrzebuje uwagi. Połączenie prostych oględzin, sensora danych i punktowych badań daje szybkie, wymierne efekty. Liczy się konsekwencja, praca na faktach i szybka reakcja, zanim drobna rysa stanie się poważną awarią.

Skontaktuj się, aby wdrożyć skuteczną kontrolę mikropęknięć i dobrać metody testów do Twojej linii.

Zatrzymaj wadliwe partie przed wysyłką i zmniejsz przestoje dzięki sprawdzonemu systemowi łączącemu kontrolę wzrokową, testy ciśnieniowe i sensory inline — zobacz gotowy plan wdrożenia: https://artsil.com/.