Które materiały uszczelek kolejowych najlepiej znoszą warunki wagonu?

Coraz więcej przewoźników liczy każdą godzinę postoju. Niewielka nieszczelność potrafi zatrzymać skład, opóźnić kursy i obciążyć budżet utrzymania. Dobra wiadomość jest taka, że dużą część awarii da się ograniczyć przez lepszy dobór, testy i plan obsługi uszczelek kolejowych.

W tym tekście pokazuję, jak uszczelki kolejowe wpływają na przestoje oraz co zrobić, by skrócić postoje i koszty bez ryzyka dla bezpieczeństwa.

Jak uszczelki kolejowe wpływają na przestoje taboru?

Decydują o szczelności układów i komforcie, a ich awarie często wymuszają nieplanowane postoje.

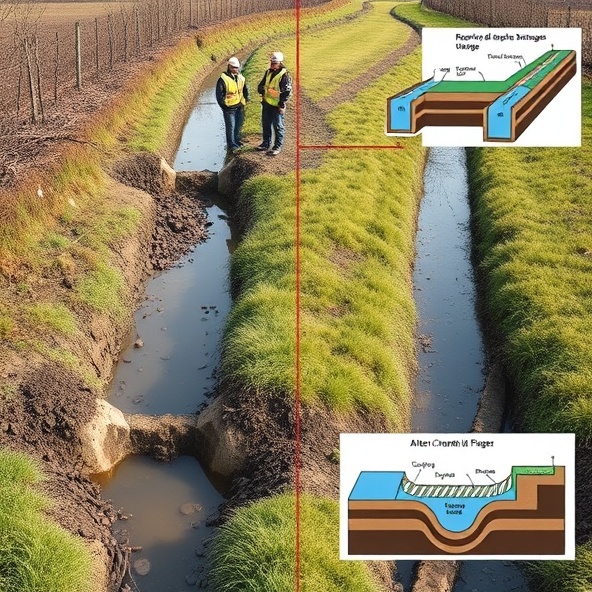

Uszkodzone uszczelki powodują wycieki w układach pneumatycznych i hydraulicznych, spadek ciśnienia hamulcowego, zawilgocenie wnętrz i awarie drzwi. Prowadzi to do wyłączeń wagonów, a czasem całych składó w. W wielu przypadkach wymiana jednej uszczelki przywraca sprawność, ale jeśli element jest źle dobrany lub zestarzał się przed czasem, przestoje powtarzają się. Dlatego warto traktować uszczelnienia jako element krytyczny, a nie drobny detal.

Jak dobór materiału uszczelek obniża koszty eksploatacji?

Dopasowanie materiału do medium, temperatury i ognia wydłuża żywotność i zmniejsza liczbę wymian.

Każdy obszar pojazdu pracuje w innym środowisku. Uszczelki w drzwiach i oknach narażone są na promieniowanie UV, ozon i deszcz. W układach olejowych i hamulcowych ważna jest odporność na paliwa i smary. Dobrze dobrane elastomery ograniczają starzenie i odkształcenie trwałe, więc rzadziej wymagają wymiany.

Najczęstsze kierunki doboru:

- EPDM do warunków atmosferycznych i wody, dobra stabilność na UV i ozon.

- NBR do kontaktu z olejami i paliwami, węże i uszczelnienia układów olejowych.

- Silikon tam, gdzie potrzebna jest czystość, elastyczność i szeroki zakres temperatur.

- PTFE przy silnych chemikaliach lub tarciu ślizgowym, np. pierścienie prowadzące.

Warto też optymalizować twardość, gęstość, konstrukcję przekroju i nośniki wzmacniające. Zyskuje się dłuższy czas między wymianami i mniej przestojów.

Jak zaplanować konserwację, by skrócić czas postoju pojazdów?

Wprowadź plan wymian zapobiegawczych i proste kontrole stanu podczas rutynowych przeglądów.

Najlepsze efekty daje połączenie przeglądów okresowych z obserwacją stanu. W praktyce sprawdza się:

- Lista kontrolna dla każdego typu pojazdu i lokalizacji uszczelek.

- Ocena wizualna pęknięć, spękań, kruchości i ubytków.

- Proste próby szczelności i sprawdzenie zapachu mediów w otoczeniu uszczelnień.

- Wymiany pakietowe podczas planowych postojów, z gotowymi zestawami uszczelnień.

- Szkolenie ekip z prawidłowego montażu, smarowania montażowego i momentów dokręcania.

- Ułatwienia serwisowe w konstrukcji, np. profile wciskane, pierścienie dzielone, prowadzenia montażowe.

Taki model skraca czas na czynności serwisowe i ogranicza nieplanowane wyjazdy na warsztat.

Jak testy materiałowe i normy zmniejszają ryzyko awarii?

Weryfikacja materiału i zgodności z normami eliminuje błędne dopasowania jeszcze przed montażem.

W zastosowaniach kolejowych liczy się nie tylko trwałość, ale i bezpieczeństwo pożarowe. Dla elementów wewnątrz pojazdu zamawiaj materiały zgodne z EN 45545-2, zgodnie z wymaganym poziomem zagrożenia. Przed wdrożeniem serii poproś o karty materiałowe i wyniki badań starzeniowych, odporności na medium, twardości i odkształcenia trwałego. Warto przeprowadzić montaż próbny, test dopasowania profili oraz krótkie testy funkcjonalne w docelowym układzie. Dzięki temu unikniesz serii awarii i przeróbek po wdrożeniu.

Jak optymalizować zapas uszczelek, by ograniczyć przestoje?

Utrzymuj zapas według krytyczności i rotacji, a liczba postojów z braku części spadnie.

Zacznij od analizy historii awarii i czasu dostaw. Podziel asortyment na grupy według ważności i zmienności zużycia. Dobre praktyki:

- Standaryzacja profili i wymiarów, by zmniejszyć liczbę indeksów.

- Ustalenie minimalnych stanów magazynowych dla pozycji krytycznych.

- Zestawy serwisowe na przeglądy, gotowe do wydania na brygadę.

- Magazyn podręczny w zajezdniach o największym ruchu.

- Opakowania odcinkowe i czytelne etykiety z rysunkiem przekroju i miejscem montażu.

- Współpraca z dostawcą w zakresie partii, terminów i możliwości szybkiej produkcji na zamówienie.

Dobrze ustawiony zapas skraca czas diagnozy i wymiany oraz poprawia gotowość taboru.

Jak dobierać profile i płyty gumowe do trudnych warunków?

Uwzględnij medium, temperaturę, ruch i ogień, a profil będzie działał stabilnie w całym cyklu życia.

W drzwiach, oknach i szybach sprawdza się połączenie gumy porowatej z gumą lityą, co zapewnia docisk i szczelność. W układach z olejem wybieraj mieszanki olejoodporne. Przy dużych wibracjach stosuj płyty gumowe jako podkładki tłumiące o odpowiedniej twardości i grubości. W strefach z promieniowaniem UV i ozonem lepiej pracują mieszanki odporne na warunki atmosferyczne. W przestrzeniach pasażerskich bierz pod uwagę wymagania przeciwpożarowe zgodne z EN 45545-2. Zwracaj uwagę na geometrię profilu, aby uniknąć kieszeni wodnych i ułatwić odprowadzanie wilgoci.

Jak zacząć wdrażać zmiany, by szybko zmniejszyć przestoje?

Rozpocznij od krótkiego audytu, standaryzacji i pilotażu na wybranym typie pojazdu.

W praktyce działa prosty plan:

- Lista top awarii związanych z uszczelnieniami oraz mapowanie miejsc w pojeździe.

- Wybór materiałów i profili dla kluczowych punktów oraz przygotowanie zestawów serwisowych.

- Pilot na kilku pojazdach. Obserwacja szczelności, czasu wymiany i komfortu montażu.

- Aktualizacja dokumentacji technicznej, oznaczeń i instrukcji montażu.

- Uzgodnienie z dostawcą zapasu i terminów dostaw pod harmonogram przeglądów.

- Roll-out na całą flotę z krótkim szkoleniem ekip utrzymania.

Już po pierwszym cyklu przeglądowym widać mniej interwencji ad hoc i stabilniejszy rozkład pracy warsztatów. To odczuwalna oszczędność czasu i energii załóg.

Dobrze dobrane i zaplanowane uszczelki kolejowe to mniejsza liczba przestojów, bezpieczniejszy tabor i przewidywalne koszty. Kluczem jest spójność działań: właściwy materiał, testy przed wdrożeniem, gotowe zestawy serwisowe oraz magazyn dostosowany do realnego zużycia. Warto zacząć od jednego typu pojazdu i szybko przekuć wnioski w standard floty.

Prześlij specyfikację uszczelek kolejowych, a przygotujemy dobór materiałów, zestawy serwisowe i plan wdrożenia, który skróci przestoje.

Chcesz zmniejszyć przestoje i zobaczyć efekt już po pierwszym cyklu przeglądowym? Sprawdź plan doboru materiałów i zestawów serwisowych, który ogranicza interwencje ad hoc i obniża koszty utrzymania: https://argis.com.pl/uszczelki-do-pojazdow-szynowych/.