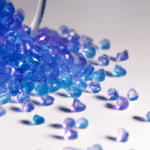

Jaką granulację szkła do szkiełkowania wybrać by nie uszkodzić ocynku?

Coraz więcej osób szkiełkuje stal ocynkowaną, by odświeżyć wygląd, zmatowić połysk lub przygotować pod malowanie. Pojawia się jednak kluczowe pytanie: jakie szkło do szkiełkowania wybrać, aby nie uszkodzić cynku i uzyskać powtarzalny efekt.

W tym artykule znajdziesz konkretne wskazówki. Poznasz najlepsze rodzaje mikrokulek, zalecane frakcje, wpływ parametrów procesu oraz sposoby na uniknięcie mikrouszkodzeń i ocenię zużycia ścierniwa.

Jakie rodzaje szkła do szkiełkowania są najlepsze na stal ocynkowaną?

Najlepiej sprawdzają się mikrokulki szklane o wysokiej kulistości i czystości, w drobnych i średnich frakcjach.

Mikrokulki są łagodne dla powłoki cynkowej, ponieważ działają przez uderzenie kuliste, a nie cięcie krawędzią. To ogranicza ryzyko starcia cynku i powstawania podcieków korozyjnych. Wybieraj szkło sodowo-wapniowe o stabilnym składzie i twardości około Mohs 6. Chemiczna obojętność i brak zanieczyszczeń metalicznych zmniejszają ryzyko przebarwień. Na ocynku lepiej unikać ostrokrawędziowego granulatu szklanego, który jest bardziej agresywny. Drobniejsze frakcje są lepsze do satynowania i czyszczenia białej korozji, średnie do szybkiego ujednolicania wyglądu.

Czy mikrokulki szklane 200–300 μm dobrze sprawdzą się na ocynku?

Tak, frakcja 200–300 μm sprawdza się w czyszczeniu i satynowaniu ocynku, pod warunkiem łagodnych parametrów.

Ta granulacja szybko usuwa naloty i ujednolica powierzchnię. Daje wyraźny, równy satynowy efekt, który dobrze przygotowuje pod powłoki malarskie. Na cienkich, dekoracyjnych powłokach cynku lepiej rozważyć 100–200 μm, zwłaszcza gdy zależy na minimalnym ubytku warstwy i bardzo delikatnej fakturze. W trudnych miejscach sprawdzają się mieszanki frakcji, które poprawiają dostępność do krawędzi i zagłębień. Obróbka na mokro dodatkowo łagodzi oddziaływanie i zmniejsza zapylenie.

Jak dobór granulacji wpływa na trwałość i wygląd powierzchni?

Drobniejsze ziarno lepiej chroni cynk i daje subtelny satynowy wygląd, grubsze szybciej czyści, ale mocniej atakuje powłokę.

Dobór frakcji decyduje o chropowatości, a więc przyczepności farby i stopniu zmatowienia. Zbyt grube ziarno może punktowo naruszyć powłokę ocynku, zwłaszcza na krawędziach. Praktyczne wskazówki:

- 70–110 μm: delikatne odświeżenie, satyna o bardzo drobnej fakturze.

- 100–200 μm: standard do ujednolicania wyglądu, przygotowanie pod malowanie proszkowe i ciekłe.

- 200–300 μm: szybsze czyszczenie, wyraźniejsza satyna, dobra skuteczność na nalotach.

- 400–600 μm: mocny satynowy efekt z widoczną fakturą. Na ocynku stosować ostrożnie.

Jak uniknąć mikrouszkodzeń przy obróbce stali ocynkowanej?

Utrzymuj niską energię uderzenia, pracuj równym ruchem i używaj wyłącznie mikrokulek o wysokiej kulistości.

Ocynk jest miękki, dlatego łatwo go przegrzać lub zarysować agresywnym ścierniwem. Obróbka na mokro ogranicza temperaturę i amortyzuje uderzenia. Czyste, suche powietrze i odpowiednia filtracja wilgoci zapobiegają zbrylaniu i niekontrolowanym strumieniom. Unikaj długiego „stania” w jednym miejscu, szczególnie na krawędziach. Zabezpieczaj gwinty i ostre naroża maskowaniem. Test na próbce o tej samej powłoce pozwala dobrać najłagodniejszą skuteczną kombinację frakcji i parametrów.

Jak parametry procesu (ciśnienie, kąt) zmieniają efekt szkiełkowania?

Niższe ciśnienie i mniejszy kąt uderzenia dają delikatną satynę, wyższe i bardziej prostopadłe uderzenie zwiększa agresję i chropowatość.

Kąt dyszy wpływa na głębokość oddziaływania. Mniejszy kąt „głaszcze” powłokę, co jest korzystne dla ocynku. Większy kąt i mała odległość koncentrują energię i podnoszą ryzyko przetarcia. Zużyta dysza zawęża strumień i lokalnie nasila erozję, dlatego warto kontrolować jej stan. Stała prędkość przesuwu pomaga uzyskać jednolity efekt bez pasm i zacieków wizualnych.

Czy chemiczna obojętność mikrokulek chroni powłokę ocynkowaną?

Tak, obojętność chemiczna szkła ogranicza ryzyko reakcji z cynkiem i nie inicjuje korozji.

Szkło do szkiełkowania nie reaguje z typowymi powłokami ochronnymi. Nie wprowadza jonów metalicznych i nie sprzyja korozji kontaktowej. Pył powstający w procesie nie zawiera wolnej krystalicznej krzemionki, co poprawia bezpieczeństwo pracy i ogranicza ryzyko osadów. Po obróbce na mokro warto spłukać i wysuszyć element, aby usunąć resztki zawiesiny i soli, które mogłyby osłabić późniejsze powłoki.

Jak długo można używać mikrokulek i jak ocenić ich zużycie?

Mikrokulki są wielokrotnego użytku aż do utraty kulistości i wzrostu pylenia, wtedy część wsadu należy wymienić.

Objawy zużycia to spadek szybkości czyszczenia, bardziej matowy i nierówny efekt oraz większa ilość drobnego pyłu w obiegu. Pod lupą widać coraz więcej nieregularnych odłamków zamiast kul. Dobrą praktyką jest okresowe przesiewanie frakcji i uzupełnianie wsadu świeżymi mikrokulkami. Przechowuj ścierniwo w suchym miejscu. Zanieczyszczenia z procesu przyspieszają degradację i pogarszają powtarzalność efektu.

Jak wybrać szkło do szkiełkowania w zależności od efektu końcowego?

Dobierz frakcję i sposób pracy pod cel: subtelne satynowanie, jednolite matowanie lub szybsze oczyszczanie.

– Delikatna satyna i minimalny ubytek powłoki: 70–110 μm lub 100–200 μm, łagodne parametry, ewentualnie obróbka na mokro.

– Uniwersalne przygotowanie pod malowanie: 100–200 μm, równy, krzyżowy ruch, ostrożność na krawędziach.

– Szybsze czyszczenie i wyraźniejsza faktura: 200–300 μm, łagodniejsze ustawienia, test na niewidocznym obszarze.

– Elementy z detalami i różną geometrią: mieszanka drobnej i średniej frakcji dla lepszego krycia i dostępu w zakamarki.

Szkiełkowanie ocynku najlepiej działa wtedy, gdy łączysz dobór właściwej frakcji z łagodnymi parametrami i kontrolą procesu. Dzięki temu uzyskasz spójny wygląd i zachowasz ochronną warstwę cynku. Każda partia i powłoka mogą reagować nieco inaczej, dlatego szybki test próbny oszczędza czas i materiał, a finalny efekt jest przewidywalny.

Poproś o dobór granulacji i parametrów dla Twojej stali ocynkowanej i uzyskaj rekomendację pod planowany efekt.

Chcesz odświeżyć lub przygotować stal ocynkowaną bez uszkodzeń? Poznaj, która granulacja daje najlepszy efekt — 70–110 μm dla delikatnej satyny, 100–200 μm do przygotowania pod malowanie, 200–300 μm do szybkiego czyszczenia: https://pph-rewa.pl/produkt/kulki-szklane/.