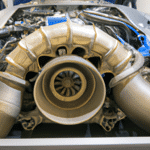

Jak skrócić przestoje przy regeneracji turbosprężarek w warsztacie?

Coraz więcej warsztatów i flot zadaje sobie pytanie, czy da się skrócić przestoje bez utraty jakości. Niespodziewane awarie turbiny potrafią unieruchomić auto na dni, a to kosztuje czas i reputację. Trend na 2025 rok jest jasny. Prognozowanie awarii i monitoring pracy układu doładowania wchodzą do codziennej praktyki serwisowej.

W tym artykule pokazujemy, jak wykorzystać dane i technologię, aby przyspieszyć regenerację turbosprężarek. Dowiesz się, jakie sygnały zbierać, jak je analizować, jak zaplanować części i logistykę oraz jak bezpiecznie wdrożyć predykcję w warsztacie.

Czy prognozowanie awarii skróci przestoje w warsztacie?

Tak, pozwala wykryć problem wcześniej i zaplanować regenerację turbosprężarek oraz części, zanim dojdzie do poważnej usterki.

W praktyce predykcja zamienia naprawy „na wczoraj” w zaplanowane wizyty. Warsztat szybciej stawia diagnozę, ma przygotowane części i stanowisko testowe, a właściciel pojazdu krócej czeka. Mniej jest też napraw powtórnych, bo z góry sprawdza się przyczyny wtórne, na przykład niedrożny filtr cząstek stałych czy nieszczelność dolotu. To bezpośrednio skraca czasy postoju pojazdów i obciążenie zespołu.

Jakie dane są niezbędne do prognozowania awarii turbosprężarek?

Kluczowe są dane o temperaturach, ciśnieniach doładowania, prędkości wałka, jakości i ciśnieniu oleju oraz drganiach.

Do tego dochodzą kody usterek z komputera silnika, przepływ powietrza, obciążenie silnika, styl jazdy i przebiegi międzyserwisowe. W warsztacie warto dodać wyniki z testów na stanowisku, pomiary luzów i szczelności, historię regeneracji turbosprężarek oraz listy użytych części. Im pełniejszy obraz, tym lepsze wnioski. Dane powinny być spójne, opisane i przechowywane w jednym miejscu, aby modele mogły się z nich uczyć.

Jakie technologie umożliwiają wykrywanie wczesnych symptomów uszkodzeń?

Pomagają czujniki drgań, temperatury i ciśnienia, analiza dźwięku, monitoring oleju oraz uczenie maszynowe.

Czujniki wykrywają odchylenia od normy, na przykład wzrost drgań świadczący o zużyciu łożysk czy przegrzewanie się korpusu. Algorytmy porównują aktualny profil pracy z typowym wzorcem dla danego modelu. Analiza spektrum dźwięku potrafi wychwycić ocieranie wirnika, a badanie oleju pokazuje obecność opiłków. Te narzędzia działają w pojeździe lub na etapie przyjęcia do serwisu. Dzięki temu serwisant szybciej podejmuje decyzję i przygotowuje zakres regeneracji.

W jaki sposób zapas części i logistyka redukują czas oczekiwania?

Dobrze dobrany zapas krytycznych elementów usuwa najczęstszy powód opóźnień, czyli czekanie na dostawy.

Warto utrzymywać na stanie rdzenie, zestawy łożysk, uszczelnienia, siłowniki i elementy zmiennej geometrii dla popularnych modeli. Analiza rotacji części pozwala wyznaczyć punkty zamówień i czasy uzupełnień. Sprawna logistyka to także szybkie przyjęcie i wysyłka, jasne etykietowanie, gotowe pakiety montażowe oraz procedura wymiany jednostki, gdy klient potrzebuje ekspresu. Połączenie predykcji z magazynem sprawia, że części czekają na auto, a nie odwrotnie.

Jak prognozowanie wpływa na planowanie regeneracji turbosprężarek?

Pozwala rezerwować stanowiska, narzędzia i kompetencje z wyprzedzeniem oraz grupować podobne zlecenia.

Warsztat może układać grafik pod przewidywane wejścia, skracać przezbrojenia i lepiej wykorzystać stanowiska testowe. Przed przyjęciem przygotowuje dokumentację, kalibracje i instrukcje dla danego modelu. Zespół dostaje pełny opis objawów i przebiegu pracy turbiny, więc diagnoza zajmuje mniej czasu. To podnosi przewidywalność terminów i zmniejsza ryzyko wąskich gardeł.

Czy monitoring parametrów silnika pomoże uniknąć niespodziewanych awarii?

Tak, bo ujawnia przyczyny źródłowe, które niszczą turbiny, zanim dojdzie do uszkodzenia.

Kontrola temperatur spalin, szczelności dolotu, pracy zaworu sterującego, stanu filtra cząstek stałych i jakości oleju pozwala wcześnie zareagować. Wykresy przeładowania, spadków ciśnienia czy wzrostu dymienia wskazują na usterki osprzętu. Dzięki temu klient przyjeżdża na korekty i czyszczenia, a nie na hol. To zmniejsza liczbę nagłych awarii i skraca późniejszą regenerację turbosprężarek.

Jak mierzyć skuteczność modeli predykcyjnych przed wdrożeniem?

Trzeba ocenić trafność na danych historycznych oraz policzyć realny koszt fałszywych alarmów i przeoczonych awarii.

Praktycznie robi się testy na danych z przeszłości i porównuje przewidywania z rzeczywistością. Ważne są czułość i precyzja, ale jeszcze ważniejszy jest bilans kosztów. Lepiej czasem mieć jeden alert za dużo niż pominąć awarię, która zatrzyma auto na długo. Dobrym krokiem jest „tryb cienia”, w którym model działa równolegle, ale nie steruje procesem. Po kilku tygodniach widać, czy jego wskazania pomagają skracać przestoje.

Jak wdrożyć prognozowanie awarii w warsztacie krok po kroku?

Najpierw określ cel, zbierz dane i zacznij od prostych reguł, a dopiero potem włączaj modele uczące się.

Na starcie warto zmapować źródła danych i uzgodnić słownik pojęć. Następnie buduje się prosty zestaw alertów progowych, na przykład o temperaturach, drganiach i ciśnieniach. Później dołącza się analizę wzorców i modele, które uczą się z historii napraw. Integracja z systemem zleceń i magazynem pozwala łączyć predykcję z planowaniem. Kluczowe są jasne procedury przyjęcia, testy na stanowisku i checklisty po montażu. Szkolenie zespołu i regularne przeglądy skuteczności domykają proces.

Dobrze zaprojektowane prognozowanie nie zastępuje wiedzy mechanika, ale wzmacnia ją danymi. Warsztat zyskuje przewidywalność, krótsze czasy postoju i lepszą jakość regeneracji turbosprężarek. To podejście sprawdza się zarówno w obsłudze klientów indywidualnych, jak i flot. Warto zacząć od małych kroków i szybko zobaczyć efekty w codziennej pracy.

Umów konsultację w sprawie wdrożenia prognozowania awarii i monitoringu pod procesy Twojej regeneracji turbosprężarek.

Skróć przestoje i popraw terminowość napraw dzięki prognozowaniu awarii oraz optymalizacji zapasu części — dowiedz się, jak zamienić naprawy „na wczoraj” w zaplanowane wizyty: https://www.figura.com.pl/.