Jak MŚP sprawdzi przestoje, by poprawić wydajność produkcji?

Coraz więcej firm produkcyjnych zadaje to samo pytanie: czy AutoML może realnie pomóc w poprawie wydajności produkcji, jeśli dane są niepełne albo rozproszone. W MŚP to codzienność. Dane płyną z maszyn, arkuszy i systemów. Często są niespójne. Mimo to da się zacząć mądrze i szybko zobaczyć efekty.

W tym tekście wyjaśniam, jak ocenić gotowość danych, co mierzyć na starcie i jak bezpiecznie uruchomić pilotaż. Pokazuję też, kiedy dane z MES i ERP wystarczają, a kiedy potrzebna jest warstwa zbierania sygnałów z maszyn. To praktyczny przewodnik dla decydentów w MŚP.

Ile próbek danych potrzebuje AutoML, by dać wiarygodne wyniki?

Najkrócej: tyle, by pokryć zmienność procesu i rzadkie zdarzenia. Wiarygodność modeli rośnie, gdy dane pokazują pełen obraz pracy maszyn, ludzi i materiałów. Ważne są różne warunki: zmiany, partie surowców, przezbrojenia, awarie, odbiory jakości.

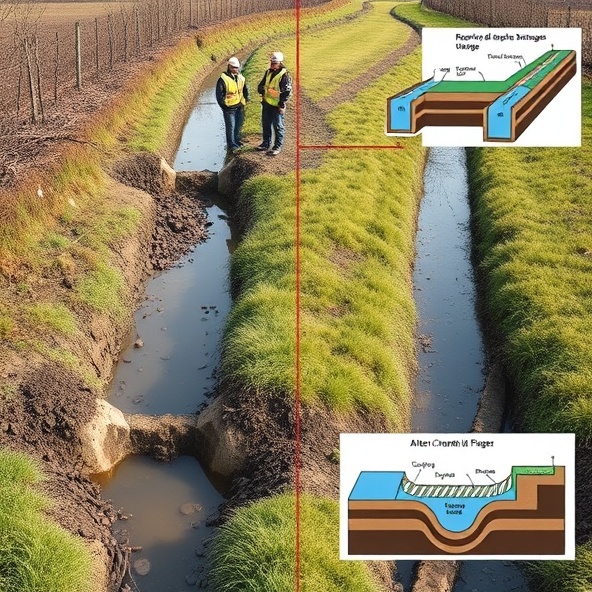

Próbka to zwykle pojedynczy cykl, zlecenie, odczyt czasowy lub kontrola jakości. Dla prognoz czasu realizacji liczy się ciąg obserwacji w czasie. Dla redukcji braków ważne są wyniki kontroli i parametry procesu. Dla detekcji przestojów kluczowe są stany maszyn oraz znaczniki czasu. Im bardziej zmienny proces, tym większy zbiór przykładów jest potrzebny. W praktyce szybciej pomaga mądrze dobrany zakres danych niż ich sama liczba.

Jakie rodzaje danych warto zebrać z hali produkcyjnej?

Dobry zestaw danych łączy kontekst z przebiegiem procesu.

- Dane o zleceniach: produkt, wariant, marszruta, operacje, priorytet, terminy.

- Dane z maszyn: stany pracy, cykl, licznik sztuk, alarmy, przezbrojenia, mikroprzestoje.

- Parametry procesu: temperatura, ciśnienie, prędkość, moment, receptury.

- Jakość: wyniki kontroli, kody braków, miejsca powstawania, zdjęcia lub pomiary.

- Materiały: partie surowców, dostawcy, zmiany partii w trakcie serii.

- Logistyka wewnętrzna: czasy oczekiwania, WIP, transport między gniazdami.

- Zasoby ludzkie: kompetencje do operacji i uprawnienia stanowiskowe.

- Warunki otoczenia: temperatura i wilgotność hali, jeśli wpływają na proces.

Ważne są spójne identyfikatory (zlecenie, maszyna, produkt) i precyzyjne znaczniki czasu. To pozwala powiązać zdarzenia w jedną historię.

Które KPI warto mierzyć przed wdrożeniem AutoML?

KPI pokazują punkt startu i pozwalają ocenić efekt modeli.

- OEE oraz jego składowe: dostępność, wydajność, jakość.

- Poziom braków i pierwsze przejście jakościowe.

- Czas realizacji zlecenia i czas cyklu operacji.

- Czas przezbrojeń i czas oczekiwania między operacjami.

- Terminowość dostaw do klienta oraz terminowość wewnętrzna.

- WIP i rotacja zapasów na krytycznych gniazdach.

- Wykorzystanie zasobów: ludzi, maszyn, narzędzi.

- Adherencja do planu, jeśli plan istnieje.

Wybrane KPI powinny wspierać jeden cel biznesowy. Na przykład krótszy czas realizacji lub mniej braków. Dzięki temu łatwo powiązać wyniki AutoML z poprawą wydajności produkcji.

Jak jakość danych wpływa na poprawę wydajności produkcji?

Jakość danych to połowa sukcesu. Modele uczą się na tym, co dostaną.

- Kompletność: brakujące wartości zaburzają wnioski i tworzą pozorną zmienność.

- Dokładne znaczniki czasu: bez nich nie policzymy cykli i kolejek.

- Spójne definicje: ta sama miara musi znaczyć to samo w całej firmie.

- Kategoryzacja braków: precyzyjne kody jakości dają lepsze wskazówki dla przyczyn.

- Synchronizacja źródeł: zegary systemów powinny być zgrane.

- Równowaga klas: rzadkie awarie warto uzupełniać technikami dla nierównych zbiorów.

Lepsza jakość danych przekłada się na trafniejsze rekomendacje i pewniejsze decyzje operacyjne.

Ile historycznych zleceń wystarczy do trenowania modeli?

Wystarczy tyle, by objąć pełny przekrój pracy zakładu. Warto mieć historię, która zawiera różne typy produktów, warianty, zmiany organizacyjne i sezonowość popytu. Do analizy rzadkich zjawisk, takich jak konkretne awarie, potrzebna jest dłuższa obserwacja lub symulacja. Modele rozwijają się stopniowo. Najpierw rozwiązują wąski problem na wybranej linii, potem rozszerzają zakres.

Czy dane z systemu MES i ERP są wystarczające dla AutoML?

Często stanowią dobry start. ERP opisuje zlecenia, materiały i terminy. MES gromadzi przebieg operacji i wyniki jakości. Dla wielu zastosowań to wystarczy do zbudowania wersji pilotażowej. Przy zadaniach wrażliwych na czas można potrzebować danych bliżej maszyn, na przykład z czujników lub sterowników. AutoML skorzysta też z danych o warunkach procesu, które nie zawsze trafiają do MES. W firmach z autonomicznym sterowaniem produkcji, takich jak IPOsystem, dane w czasie rzeczywistym mogą zasilać decyzje operacyjne. To skraca dystans od prognozy do działania.

Jak zabezpieczyć dane i prywatność przy analizie produkcji?

Bezpieczeństwo i zgodność to warunek zaufania.

- Minimalizacja: zbieraj tylko dane potrzebne do celu.

- Pseudonimizacja: ukryj dane osobowe operatorów w zbiorach treningowych.

- Dostęp wg ról: ogranicz uprawnienia do oglądania i eksportu danych.

- Szyfrowanie: chroń dane w spoczynku i podczas transmisji.

- Rejestrowanie zdarzeń: zapisuj, kto i kiedy przetwarza dane.

- Polityka retencji: definiuj czas przechowywania i sposób anonimizacji.

- Bezpieczne środowisko: oddziel środowisko testowe od produkcyjnego.

- Umowy z dostawcami: określ zakres, cel i odpowiedzialność za dane.

Takie podejście zmniejsza ryzyko i ułatwia audyt.

Jak rozpocząć pilotaż AutoML w małym przedsiębiorstwie?

Najpierw warto wybrać jeden, wąski przypadek użycia. Najlepiej tam, gdzie dane są dostępne, a efekt biznesowy jest jasny.

- Określ cel i KPI, na przykład krótszy czas przezbrojeń lub spadek braków na wybranej linii.

- Sprawdź dostępność danych z ERP, MES i maszyn. Uporządkuj identyfikatory i znaczniki czasu.

- Przygotuj zestaw treningowy i okres walidacji. Zadbaj o rzetelne etykiety jakości i zdarzeń.

- Uruchom AutoML w trybie offline. Porównaj wyniki z dotychczasowym sposobem pracy.

- Wdroż tryb próbny na wybranej zmianie lub gnieździe. Monitoruj wpływ na uzgodnione KPI.

- Iteruj. Dodaj brakujące sygnały. Upraszczaj cechy, jeśli model jest niestabilny.

- Zapewnij ścieżkę działania. Rekomendacje modeli mogą zasilać system, który przydziela zadania w czasie rzeczywistym, na przykład IPOsystem.

- Po potwierdzeniu efektu przygotuj plan skalowania i zasady utrzymania modeli.

Dobrze poprowadzony pilotaż daje szybkie wnioski, ogranicza ryzyko i tworzy podstawę do szerszego wdrożenia.

Zebrane tu zasady pozwalają zacząć od małego zakresu i rozwijać rozwiązanie razem z dojrzałością danych. AutoML wspiera analitykę i decyzje, a system sterowania w czasie rzeczywistym przenosi je na halę. To praktyczna droga do poprawy wydajności produkcji w MŚP.

Porozmawiaj o pilotażu AutoML i sprawdź, jak przełożyć dane z hali na realną poprawę wydajności produkcji.

Chcesz skrócić czas przezbrojeń i zmniejszyć liczbę braków? Sprawdź, jak pilotaż AutoML może przynieść mierzalne efekty już na jednej linii produkcyjnej: https://www.iposystem.com/pl/news,18/179,program-do-planowania-produkcji.html.