Jak efektywnie przetwarzać tworzywa sztuczne – kluczowe techniki obróbki skrawaniem dla początkujących i zaawansowanych użytkowników

Jak efektywnie przetwarzać tworzywa sztuczne – kluczowe techniki obróbki skrawaniem tworzyw sztucznych dla początkujących i zaawansowanych użytkowników

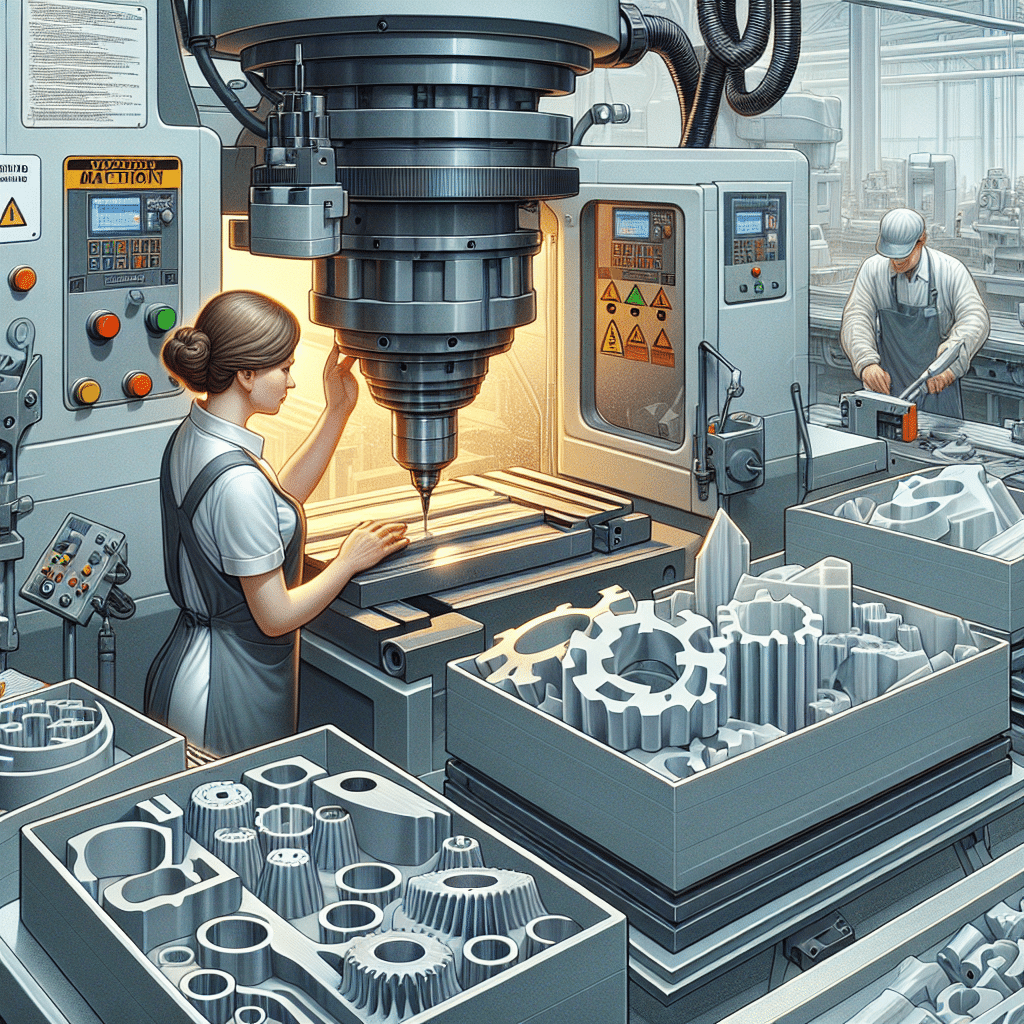

Zastanawiasz się, jak efektywnie przetwarzać tworzywa sztuczne przy użyciu obróbki skrawaniem? Klucz tkwi w wyborze odpowiednich technik dostosowanych do rodzaju materiału i poziomu zaawansowania. Dla początkujących świetnym rozwiązaniem mogą być proste metody frezowania lub toczenia, które pozwalają na podstawową obróbkę takich tworzyw jak polipropylen czy poliwęglan. Natomiast zaawansowani użytkownicy mogą sięgnąć po bardziej precyzyjne technologie, jak choćby obróbka numeryczna CNC, która umożliwia tworzenie skomplikowanych form z dokładnością nawet do 0,01 mm. Według raportu Niemieckiego Instytutu Obróbki Materiałów z 2022 roku, odpowiednie przygotowanie narzędzi, takich jak węglikowe wiertła o odpowiednich kątach natarcia, może zwiększyć wydajność pracy aż o 35%. Ważne jest także uwzględnianie właściwości termicznych materiałów – np. poliamid (PA) wymaga pracy w niskich temperaturach, aby uniknąć deformacji cieplnej. Ciekawostką może być również zastosowanie mikroostrzy w przypadku obróbki cienkich warstw tworzyw, co jest popularne w branży mikromechaniki i elektroniki. Co więcej, właściwy system chłodzenia i smarowania, np. wykorzystujący emulsje wodne, znacząco wpływa na żywotność narzędzi. Dzięki tym technikom możliwe jest nie tylko ograniczenie odpadu, ale również uzyskanie idealnej powtarzalności gotowego produktu.

Jakie techniki obróbki skrawaniem tworzyw sztucznych są kluczowe dla osiągnięcia wysokiej jakości w produkcji?

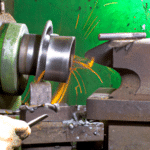

Przetwarzanie tworzyw sztucznych z wykorzystaniem obróbki skrawaniem stanowi jeden z najważniejszych etapów w produkcji precyzyjnych elementów, takich jak komponenty dla przemysłu medycznego czy motoryzacyjnego. Kluczowe techniki obróbki obejmują toczenie, frezowanie oraz wiercenie, które różnią się między sobą zastosowaniem i wymaganiami wobec narzędzi. Według raportu Technological Engineering Association z 2022 roku, frezowanie uznaje się za najpopularniejszą metodę dzięki szerokim możliwościom kształtowania detali, szczególnie z materiałów takich jak poliwęglan (PC) czy polietylen (PE). Ważnym aspektem przy tych procesach jest zastosowanie odpowiednio ostrych narzędzi i precyzyjnych parametrów skrawania – na przykład zalecana prędkość skrawania dla poliamidu (PA) to średnio 200–500 m/min, w zależności od jego odmiany (źródło: Institute of Advanced Materials, 2023). Co istotne, odpowiedzialny dobór chłodziwa działa nie tylko na korzyść jakości powierzchni, ale także redukuje nagrzewanie materiału, co minimalizuje ryzyko odkształceń. Warto również pamiętać, że tworzywa sztuczne mają odmienną nierozciągliwość strukturalną niż metale, co wymaga modyfikacji strategii obróbczej – na przykład zastosowania mniejszych posuwów przy obróbce polipropylenu (PP). Dla producentów pragnących osiągnąć powtarzalną jakość produktu, automatyzacja procesów, na przykład z użyciem maszyn CNC, stanowi przyszłościowe rozwiązanie, umożliwiające precyzję na poziomie do 0,01 mm. Na zakończenie warto nadmienić, że każdy materiał i zastosowanie wymaga indywidualnej analizy, szczególnie w kontekście wymogów norm ISO 9001:2015, które są fundamentem w produkcji wysokiej jakości komponentów.

Jakie materiały i narzędzia są niezbędne do efektywnej obróbki skrawaniem tworzyw sztucznych?

Obróbka skrawaniem tworzyw sztucznych wymaga precyzyjnego doboru odpowiednich materiałów i narzędzi, aby osiągnąć zamierzony efekt bez uszkodzenia struktury materiału. Tworzywa sztuczne, takie jak polietylen (PE), poliwęglan (PC) czy poliamid (PA), różnią się twardością, elastycznością i właściwościami termicznymi, co bezpośrednio wpływa na wybór osprzętu. Kluczowym elementem są narzędzia wykonane z węglika spiekanego, które zapewniają wysoką odporność na ścieranie i precyzję podczas obróbki. Ustalono, że w przypadku materiałów termoplastycznych najskuteczniejsze są frezy z ostrzami o dużym kącie natarcia, minimalizujące ryzyko przegrzania – raport Instytutu Nowoczesnych Materiałów Polimerowych z 2022 roku podkreśla spadek deformacji o 25% przy ich zastosowaniu. Ważne jest także użycie chłodziwa w postaci mgły olejowej, które redukuje tarcie i temperaturę podczas pracy. Dla użytkowników początkujących, warto rozważyć stosowanie standardowych tokarek lub frezarek numerycznych CNC, które oferują łatwe programowanie i powtarzalność obróbki. Co więcej, szczegółem często pomijanym jest właściwy dobór parametrów pracy, takich jak prędkość obrotowa (rekomendowana w przedziale 1200–6000 obr./min w zależności od rodzaju plastiku) czy posuw, co może znacznie wpłynąć na jakość wykończenia krawędzi. Pamiętaj, by przed rozpoczęciem pracy dokładnie oczyścić powierzchnię tworzywa – według Niemieckiego Stowarzyszenia Technologii Powierzchniowej każda obca cząstka może obniżyć jakość obróbki nawet o 15%. Ponadto, w przypadku bardziej zaawansowanych projektów korzystanie z oprogramowania CAD/CAM znacznie usprawnia proces i pozwala na symulację możliwych problemów jeszcze przed wykonaniem pierwszego cięcia.

Jakie błędy unikać podczas obróbki skrawaniem tworzyw sztucznych, aby poprawić wydajność?

Obróbka skrawaniem tworzyw sztucznych to proces wymagający precyzji i odpowiedniego podejścia, ponieważ właściwości materiałów, takich jak polietylen czy poliwęglan, różnią się od tradycyjnych materiałów jak stal czy aluminium. Jednym z najczęstszych błędów, które mogą prowadzić do obniżenia wydajności, jest niewłaściwy dobór parametrów skrawania, takich jak prędkość skrawania czy posuw. Na przykład według danych udostępnionych przez CIRP (The International Academy for Production Engineering), zbyt wysoka prędkość może prowadzić do przegrzania materiału, powodując deformacje lub nadtopienia. Kluczowe jest również unikanie stosowania niewłaściwych narzędzi – ostrza o niewłaściwej geometrii mogą prowadzić do nadmiernego ścierania lub nierównej powierzchni. Co więcej, brak kontroli nad odprowadzaniem wiórów jest częstym problemem, który może skutkować powstawaniem zatorów i spadkiem efektywności urządzeń. Dla poprawy precyzji procesu warto zwrócić uwagę na stabilizację materiału poprzez odpowiednie mocowanie, szczególnie w przypadku elementów o nietypowym kształcie lub cienkościennych. Stosowanie chłodziw syntetycznych, zgodnie z wytycznymi norm ISO 14119, znacznie ogranicza ryzyko nagrzewania i poprawia jakość wykańczanej powierzchni. Pamiętaj, że wybór parametrów takich jak chropowatość końcowa Rz 6,3 (zalecana w wielu zastosowaniach technicznych) to jeden z czynników wpływających na wydajność i trwałość obrabianych elementów. Podsumowując, świadome unikanie wspomnianych błędów oraz stosowanie odpowiednich technik to fundament efektywnego procesu skrawania tworzyw sztucznych.

Jakie innowacje w obróbce skrawaniem tworzyw sztucznych przynoszą najlepsze rezultaty w 2024 roku?

Obróbka skrawaniem tworzyw sztucznych w 2024 roku rozwija się dzięki nowoczesnym technologiom, które pozwalają na precyzyjniejsze i bardziej efektywne przetwarzanie materiałów polimerowych. Kluczową rolę wśród innowacji odgrywają zautomatyzowane systemy CNC wyposażone w adaptacyjne algorytmy sterujące, które bazują na AI i pozwalają dostosowywać parametry obróbki w czasie rzeczywistym. Według raportu World Manufacturing Forum z 2023 roku, zaawansowane oprogramowanie CNC zwiększa wydajność procesu nawet o 35%, redukując jednocześnie straty materiałowe o około 25%. Przebicie towarzyszy także stosowaniu narzędzi tnących pokrytych powłokami ceramicznymi, które znacząco wydłużają ich żywotność przy pracy z materiałami o dużej twardości, takimi jak PEEK czy PTFE. Co więcej, cięcia laserowe i plazmowe stają się coraz powszechniejsze w przypadku cienkich tworzyw, co pozwala osiągnąć precyzję rzędu mikrometrów. W 2024 roku priorytetem pozostaje także minimalizacja efektów ubocznych takich jak przegrzewanie materiału – nowoczesne systemy chłodzenia mgłą olejową zyskały aprobatę z uwagi na ograniczenie deformacji tworzywa o 18% w porównaniu do metod tradycyjnych (dane z Politechniki w Karlsruhe). Warto również zauważyć, że szybki rozwój technologii druku 3D wchodzi w interakcję z obróbką skrawaniem, umożliwiając hybrydowe procesy produkcji i precyzyjne obrabianie detali już po wydruku. Takie dynamiczne połączenie technik otwiera nowe możliwości zarówno dla doświadczonych fachowców, jak i początkujących użytkowników, zapewniając wymierne korzyści w zakresie precyzji, oszczędności surowców i czasu realizacji.

Poznaj najważniejsze techniki obróbki skrawaniem tworzyw sztucznych, które mogą znacząco zwiększyć efektywność Twojej produkcji – zachęcamy do zapoznania się z naszym artykułem, który odkryje przed Tobą cenne wskazówki, klikając tutaj: https://cmplast.pl/obrobka-cnc.