Jak dobrać dźwignik zębatkowy elektryczny do podnoszenia ładunków paletowych w małej firmie produkcyjnej?

W małej produkcji każda minuta i każdy metr kwadratowy mają znaczenie. Gdy rośnie liczba zleceń, ręczne podnoszenie palet spowalnia pracę i zwiększa ryzyko błędów. Coraz więcej firm szuka więc prostych, powtarzalnych rozwiązań, które nie wymagają przebudowy hali.

Dźwignik zębatkowy elektryczny daje stabilny ruch, precyzyjne pozycjonowanie i oszczędność miejsca. W tym poradniku pokazuję, jak go dobrać do podnoszenia ładunków paletowych w małej firmie produkcyjnej.

Dlaczego dźwignik zębatkowy elektryczny opłaca się w małej firmie?

Zapewnia powtarzalny ruch, lepsze bezpieczeństwo i krótszy czas cyklu. Zmniejsza obciążenie pracowników i ryzyko uszkodzeń ładunku.

Dźwignik zębatkowy elektryczny pracuje równo i przewidywalnie. Łatwo dopasować go do wysokości przenośników, stołów i gniazd montażowych. Może pracować przy rozciąganiu i ściskaniu, więc stabilizuje ładunek także w układach wielopunktowych. W wielu przypadkach zajmuje mniej miejsca niż wózek widłowy czy podnośnik nożycowy. Dobrze znosi cykle powtarzalne, a wersje z przekładnią ślimakową często są samohamowne, co zwiększa bezpieczeństwo na postoju. Integracja z prostym sterowaniem pozwala zautomatyzować powtarzalne operacje, bez dużych inwestycji.

Jak ustalić wymagany udźwig i zakres pracy dla palet?

Określ maksymalną masę ładunku wraz z paletą i opakowaniem. Dodaj rozsądny zapas na tolerancje i obciążenia dynamiczne.

W praktyce warto zebrać realne dane z procesu. Weź pod uwagę najwyższe i najniższe punkty pracy. Zmierz wysokość podnoszenia od poziomu pobrania do poziomu odłożenia, uwzględniając wysokość palety, tolerancje i wolną przestrzeń na manipulację. Oszacuj wymaganą prędkość, aby sprawdzić, czy planowany cykl jest możliwy. Jeśli ładunek może się przesuwać, rozważ dwa zsynchronizowane dźwigniki dla stabilności. Dla operacji jednostkowych licz się z większym zapasem udźwigu. Dla pracy cyklicznej istotny jest cykl pracy i temperatura napędu.

Które warianty montażu sprawdzą się przy ograniczonej przestrzeni?

W małych halach sprawdzają się kompaktowe układy przyścienne i podstołowe. Warto rozważyć też montaż w profilu lub pod przenośnikiem.

- Montaż przyścienny: oszczędza miejsce na posadzce, ułatwia prowadzenie kabli i osłon.

- Montaż podstołowy: mechanizm ukryty pod blatem, dobra ergonomia stanowiska.

- Montaż w profilu lub prowadnicy: napęd rurowy wewnątrz profilu zmniejsza gabaryt.

- Kolumna wolnostojąca: gdy ściana nie przeniesie obciążenia lub potrzebna jest mobilność.

- Układ wielopunktowy: dwa lub cztery dźwigniki połączone wałem lub sterowaniem dla równoległości.

Jak dobrać napęd i przekładnię do cyklu pracy i precyzji?

Zacznij od cyklu pracy i wymaganej dokładności. Dobierz typ napędu do momentu lub siły, prędkości oraz liczby cykli na godzinę.

- Przekładnia ślimakowa z silnikiem elektrycznym: dobra do częstej pracy, płynna, często samohamowna. Typowe rozmiary pokrywają około 50–2000 Nm.

- Podnośnik na listwie zębatej z przekładnią ślimakową: gdy potrzebna jest większa siła liniowa. Typowe zakresy to około 5000–20000 N.

- Silnik rurowy: kompaktowy, chowany w profil. Sprawdza się przy ograniczonej przestrzeni i umiarkowanych momentach, zwykle około 50–120 Nm.

- Wariant na wkrętarkę: kompromis dla rzadszych regulacji, bez pełnej automatyzacji.

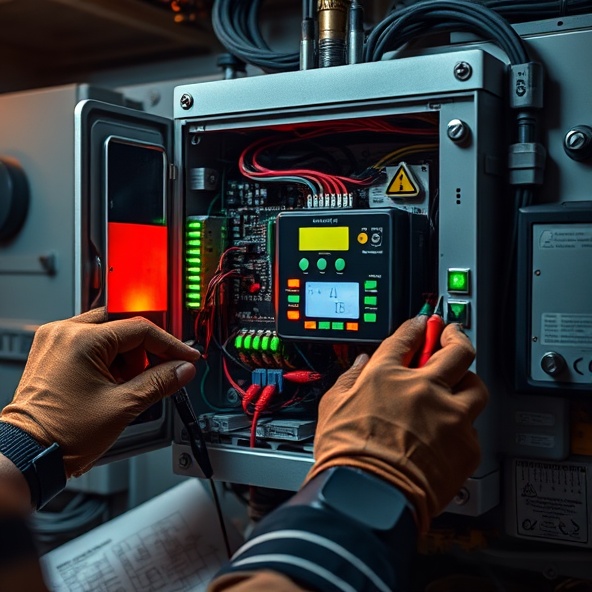

Dla precyzyjnego pozycjonowania warto dodać enkoder lub czujniki krańcowe. Przy częstych cyklach zwróć uwagę na klasę izolacji, chłodzenie i dopuszczalny cykl pracy. Jeśli przekładnia nie jest samohamowna, przewidź hamulec. W środowiskach zapylonych lub wilgotnych wybierz wyższy stopień ochrony i zabezpieczenia antykorozyjne.

Jak zapewnić bezpieczeństwo przy podnoszeniu ładunków paletowych?

Bezpieczeństwo zaczyna się od oceny ryzyka i właściwego doboru osprzętu. Kluczowe są elementy ograniczające ruch i zabezpieczenia przed przeciążeniem.

- Mechaniczne i elektryczne wyłączniki krańcowe dla górnego i dolnego położenia.

- Ogranicznik przeciążenia oraz kontrola prądu silnika.

- Samohamowna przekładnia lub hamulec, aby utrzymać ładunek na postoju.

- Osłony stref zgniotu i prowadzenie kabli poza strefą ruchu palet.

- Stabilne podparcie palety, prowadnice zapobiegające kołysaniu.

- Synchronizacja wielopunktowa, aby uniknąć zakleszczeń.

- Przycisk zatrzymania awaryjnego i czytelne instrukcje obsługi.

Jak ocenić trwałość i wymagania serwisowe dźwignika?

Sprawdź materiały, sposób obróbki i dostępność części. Zwróć uwagę na harmonogram przeglądów oraz warunki środowiskowe.

- Hartowane uzębienie i precyzyjna obróbka zmniejszają zużycie.

- Smarowanie listwy i zębnika oraz kontrola luzów wydłużają żywotność.

- Powłoki antykorozyjne i odpowiedni stopień ochrony zwiększają odporność w wilgoci i pyle.

- Modułowa konstrukcja ułatwia wymianę silnika, przekładni i czujników.

- Producent powinien podać zalecany cykl przeglądów i zasady smarowania.

- Warto zweryfikować deklarowane obciążalności na bazie testów i dokumentacji technicznej.

Kiedy warto wybrać system z napędem rurowym lub ślimakowym?

Napęd rurowy sprawdza się tam, gdzie kluczowa jest kompaktowość. Napęd ślimakowy wybierzesz, gdy liczy się samohamowność i wysoki moment.

- Napęd rurowy: ukryty w profilu, cicha praca, dobre rozwiązanie do lekkich i średnich zadań przy małej przestrzeni.

- Napęd ślimakowy: wyższy moment, stabilne utrzymanie pozycji bez zewnętrznego hamulca w wielu zastosowaniach, dobry do cięższych palet.

- Podnośnik listwowy z przekładnią ślimakową: gdy potrzebna jest duża siła liniowa i sztywność w całym zakresie ruchu.

- Wariant na wkrętarkę: użyteczny przy sporadycznych regulacjach lub jako rozwiązanie tymczasowe.

Co sprawdzić przed zamówieniem i jak umówić test urządzenia?

Przygotuj komplet danych technicznych. To skraca proces doboru i zmniejsza ryzyko błędów.

- Maksymalna masa palety i ładunku, środek ciężkości, typ palety.

- Zakres podnoszenia, wymagana prędkość, oczekiwana dokładność zatrzymania.

- Liczba cykli na godzinę i czas pracy w ciągu zmiany.

- Przestrzeń montażowa, możliwy typ montażu, dostęp do serwisu.

- Warunki środowiskowe: temperatura, pył, wilgoć, strefy mycia.

- Zasilanie i integracja sterowania, wymagane sygnały i zabezpieczenia.

- Wymogi dokumentacyjne i odbiorowe.

Warto poprosić o wstępną weryfikację obliczeń, model 3D do wpasowania w projekt oraz próbę pracy na reprezentatywnym ładunku. Test można zwykle umówić po przesłaniu zapytania przez formularz, wraz z danymi aplikacji i oczekiwaniami co do cyklu.

Przemyślany dobór dźwignika zębatkowego elektrycznego usprawnia podnoszenie palet, zwiększa bezpieczeństwo i porządkuje logistykę wewnętrzną. Wystarczy dobra specyfikacja i krótki test, aby potwierdzić wybór i uniknąć przestojów.

Wyślij zapytanie przez formularz, opisz ładunek i cykl pracy, a przygotujemy dobór i test dźwignika zębatkowego elektrycznego pod Twoją aplikację.

Chcesz uniknąć błędnego doboru i przestojów produkcyjnych? Zamów wstępną weryfikację obliczeń, model 3D i próbę pracy na reprezentatywnym ładunku, aby otrzymać dopasowany dźwignik zębatkowy do swojej aplikacji: https://simpleautomation.tech/kategoria-produktu/lock-gmbh-napedy-i-dzwigniki-zebate/napedy-elektryczne/.