Jak aranżacja magazynów zmniejsza błędy kompletacji w e‑commerce?

Rosnąca liczba zamówień w e‑commerce to presja na szybkość i bezbłędność. Każda pomyłka to zwrot, dodatkowy koszt i gorsze wrażenia klienta. Coraz więcej firm zaczyna więc od podstaw. Porządkuje przestrzeń, układa procesy i skraca drogi.

W tym artykule pokazujemy, jak przemyślana aranżacja magazynów ogranicza błędy kompletacji. Dowiesz się, które elementy mają największy wpływ na dokładność i jak je wdrożyć krok po kroku.

Jak aranżacja magazynów wpływa na dokładność kompletacji?

Dobrze zaprojektowany układ skraca drogę, upraszcza wybór i zmniejsza presję, co redukuje liczbę pomyłek.

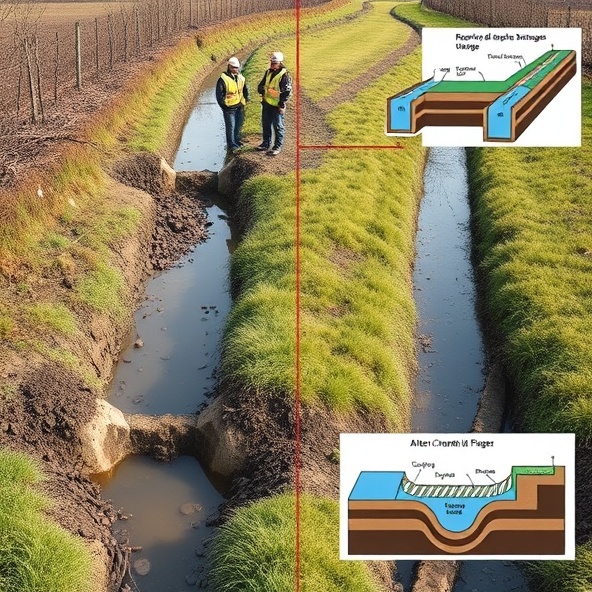

Aranżacja magazynów to nie tylko ustawienie regałów. To świadome rozdzielenie stref i wytyczenie czytelnych ścieżek. Towary o najwyższej rotacji znajdują się najbliżej pakowania. Przyjęcia, uzupełnianie i kompletacja nie krzyżują się. Pracownik porusza się w jednym kierunku, bez zawracania i szukania. Jasne oznaczenia i stałe miejsca odkładcze wspierają pamięć mięśniową. W efekcie rośnie powtarzalność pracy, a błędy maleją.

W jaki sposób strefowanie przyspiesza i ułatwia kompletację?

Strefy oparte na rotacji, gabarytach i warunkach składowania skracają czas szukania i liczbę błędów.

Dobre strefowanie porządkuje cały przepływ. Artykuły szybko rotujące trafiają do strefy A. Ciężkie i nieporęczne leżą nisko i blisko ciągów. Produkty wrażliwe i niebezpieczne są wyraźnie odseparowane. Dzięki temu kompletacja przebiega płynnie. Pomaga też podział na mikro–strefy dla poszczególnych tras zbierania. Uzupełnianie zapasu odbywa się poza szczytem, według prostych zasad. Strefy cross‑docking skracają drogę towarów, które nie wymagają pełnego składowania.

- Strefy A/B/C według rotacji.

- Podział według gabarytów i masy.

- Oddzielne strefy temperatur i chemii.

- Mikro–strefy pod konkretne trasy pickingu.

Czy czytelne oznakowanie i kody barwne zmniejszają pomyłki?

Tak, standaryzowane etykiety, kolory i numery lokalizacji znacząco ograniczają pomyłki.

Oznakowanie działa, gdy jest proste i spójne. Każda aleja, regał i półka mają jednoznaczny kod. Kolor strefy powtarza się na znakach, regałach i podłodze. Etykiety zawierają kod kreskowy lub QR i duży czytelny tekst. Linie na posadzce prowadzą do stref, a piktogramy ostrzegają przed ryzykiem. Skany w systemie zarządzania magazynem potwierdzają lokalizację i SKU przed pobraniem. To usuwa zgadywanie i zmniejsza ryzyko zamiany podobnych produktów.

- Jeden standard nazewnictwa lokalizacji.

- Duża czcionka i wysoki kontrast.

- Kolor strefy powtarzany w całej przestrzeni.

- Wymóg skanowania przed pobraniem i przy pakowaniu.

Jak ergonomia stanowisk redukuje błędy i urazy przy zbieraniu?

Ergonomiczne stanowiska i reguły podnoszenia zmniejszają zmęczenie, a to ogranicza pomyłki.

Zmęczony pracownik myli się częściej. Dlatego tak ważna jest tzw. złota strefa sięgania. Najczęściej pobierane produkty umieszcza się między wysokością bioder a klatką piersiową. Najcięższe towary leżą nisko, aby ograniczyć dźwiganie nad głową. Stoły pakowe mają regulowaną wysokość. Oświetlenie eliminuje cienie, a antypoślizgowe maty odciążają kręgosłup. Rotacja zadań i krótkie przerwy techniczne poprawiają koncentrację. Porządek według 5S ułatwia odkładanie na swoje miejsce i skraca czas szukania.

- Złota strefa sięgania dla hitów sprzedaży.

- Ciężkie towary nisko, lekkie wyżej.

- Regulowane stoły i dobre oświetlenie.

- 5S oraz rotacja zadań.

W jaki sposób optymalny układ komunikacyjny ogranicza zakłócenia?

Jednokierunkowe trasy, separacja ruchu i strefy buforowe zmniejszają konflikty i przestoje.

Plan komunikacji to filar bezpieczeństwa i jakości. Ruch pieszy oddziela się od tras wózków. Aisle mają stałą szerokość i brak ślepych zaułków. Skrzyżowania są oznaczone i dobrze doświetlone. Przyjęcia i wysyłki działają niezależnie, najlepiej po dwóch stronach hali. Strefy buforowe przy pakowaniu i załadunku stabilizują przepływ w szczytach. Gdy znikają zatory, praca staje się spokojniejsza i dokładniejsza.

- Ruch jednokierunkowy w alejach.

- Oddzielne ciągi dla pieszych i wózków.

- Bufory przy pakowaniu i rampach.

- Wyraźne oznaczone skrzyżowania.

Jak technologia i automatyzacja współgrają z układem magazynu?

Technologia wzmacnia dobrze zaprojektowany układ, a układ umożliwia pełne działanie technologii.

System zarządzania magazynem prowadzi pracownika optymalną ścieżką. Wymusza skan potwierdzający lokalizację i produkt. Pick‑by‑light, pick‑by‑voice i put‑to‑wall zmniejszają liczbę decyzji na stanowisku. Wagi kontrolne i kamery weryfikują zawartość paczki. Przenośniki i sortery wymagają właściwego ustawienia stref i punktów zasilania. Roboty AMR potrzebują szerokości tras, stref ładowania i dedykowanych buforów. Start od uporządkowanego układu daje szybki efekt. Automatyzacja wtedy przynosi stabilną jakość i mniejsze ryzyko błędów.

- WMS z obowiązkowym skanowaniem.

- Systemy świetlne lub głosowe do pickingu.

- Kontrola wagi i obrazu przy pakowaniu.

- Przygotowane trasy i bufory dla AMR.

Jak procedury i szkolenia pracowników wspierają aranżację?

Standardy pracy utrwalają zasady układu i przekładają je na powtarzalne działania.

Nawet najlepszy projekt wymaga ludzi, którzy go stosują. Proste instrukcje dla przyjęć, uzupełnień i kompletacji eliminują wątpliwości. Liczenie cykliczne wykrywa braki, zanim staną się źródłem pomyłek. Szkolenia uczą czytania oznaczeń, bezpiecznego podnoszenia i dyscypliny skanowania. Audyty 5S trzymają porządek w ryzach. Nowych pracowników wspiera onboarding i praca w cieniu doświadczonej osoby. Mierniki jakości są jasne. Liczy się nie tylko tempo, lecz przede wszystkim dokładność.

- SOP dla kluczowych czynności.

- Liczenie cykliczne zamiast rzadkich inwentur.

- Onboarding i odświeżania szkoleń.

- KPI jakości obok szybkości.

Chcesz sprawdzić, ile błędów kompletacji można wyeliminować?

Da się to policzyć przez audyt, pomiary bazowe i krótki pilotaż zmian.

Najpierw warto poznać punkt wyjścia. Mierzy się dokładność kompletacji, przyczyny zwrotów oraz czas na linię zamówienia. Mapy ciepła z danych skanów pokazują rzeczywiste trasy. Potem powstaje projekt koncepcyjny i funkcjonalny. Obejmuje strefowanie, oznakowanie, ergonomię i układ komunikacji. Zmiany można wdrożyć na jednej strefie i porównać wyniki. Technologie, takie jak WMS czy pick‑by‑light, wzmacniają efekt. Podejście obejmuje też aspekt środowiskowy. Krótsze trasy i mądre oświetlenie oznaczają niższe zużycie energii i mniej strat.

- Zdefiniuj wskaźniki jakości i czasu.

- Zmapuj przepływy i wąskie gardła.

- Zaprojektuj pilotaż na wybranej strefie.

- Przeszkol zespół i porównaj wyniki przed i po.

Dobrze zaplanowana aranżacja magazynów łączy porządek, ergonomię i technologię. Dzięki temu kompletacja staje się spokojna, powtarzalna i dokładna. To bezpośrednio wpływa na doświadczenie klienta i koszty operacji. Pierwszym krokiem jest ogląd procesu z bliska. Kolejnym wspólny plan zmian, który pasuje do Twojej branży i typu towaru.

Zamów audyt aranżacji magazynu i otrzymaj plan działań, który realnie obniży liczbę błędów kompletacji w Twoim e‑commerce.

Zamów audyt aranżacji magazynu i sprawdź, ile błędów kompletacji możesz wyeliminować oraz jak pilotażowe zmiany skrócą czas realizacji zamówień: https://www.rembor.com.pl/oferta/aranzacja-i-optymalizacja-przestrzeni-magazynowej/.