Czy montaż elektrycznego power trimu w Honda BF40 jest prosty?

Sezon na wodzie potrafi zaskoczyć. Raz łódź płynie gładko, innym razem dziób szarpie, a reakcja na przyciski trymu spowalnia. Często winny jest power trim silnika zaburtowego. Dobra wiadomość: wiele usterek da się naprawić w domowym warsztacie.

W tym poradniku przejdziesz od diagnozy do testów po naprawie. Poznasz narzędzia, bezpieczny demontaż, wymianę uszczelnień i kontrolę części mechanicznych oraz elektrycznych.

Jak stwierdzić potrzebę regeneracji power trim silnika zaburtowego?

Wskazują na to wycieki, spadek siły podnoszenia, hałas, wolna lub nierówna praca oraz samoczynne opadanie silnika.

Objawy najczęściej to ślady oleju na pawęży lub przy siłowniku, pieniący się lub mleczny płyn w zbiorniczku, wyraźny spadek prędkości podnoszenia, szarpanie albo brak ruchu w jednym kierunku. Silnik elektryczny może głośno wyć, przekaźniki klikają bez efektu, bezpiecznik wybija. Samoczynne opadanie po podniesieniu to zwykle nieszczelność zaworu lub uszczelnień. Sprawdź poziom płynu i stan przewodów. Obejrzyj tłoczysko. Wżery i rysy szybko niszczą nowe uszczelniacze. Jeśli korpus jest pęknięty albo tłoczysko ma głębokie ubytki, rozważ wymianę lub profesjonalną regenerację.

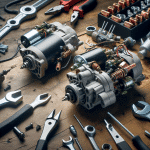

Jakie narzędzia i części przygotować przed regeneracją?

Przygotuj podstawowe klucze, przyrządy do uszczelnień, środki czyszczące, nowy zestaw uszczelnień i płyn zalecany przez producenta.

Przydadzą się:

- Zestaw kluczy nasadowych i oczkowych, imbusy i Torx, wkrętaki płaskie i krzyżowe.

- Klucz dynamometryczny, szczypce do pierścieni segera, mały ściągacz, miękki młotek.

- Multimetr do testów elektrycznych, próbnik, opaski i oznaczniki przewodów.

- Lejek i strzykawka do napełniania, pojemnik na zużyty olej, korki do zaślepiania portów.

- Podpora lub pasy do zabezpieczenia silnika, stabilny stojak roboczy.

- Odtłuszczacz, czyściwo bezpyłowe, izopropanol, pasta do polerowania, smar montażowy do oringów, klej do gwintów.

- Zestaw uszczelnień siłownika i pompy, oringi, simmeringi, osłony przeciwpyłowe, prowadnice i tuleje.

- Tłoczysko nowe albo plan regeneracji z chromowaniem twardym, jeśli stare jest zużyte.

- Części elektryczne: szczotki silnika, łożyska, uszczelnienie silnika, przekaźniki góra/dół, złącza.

- Dokumentacja serwisowa konkretnego modelu z kolejnością montażu i momentami dokręcania.

Jak bezpiecznie zdemontować siłownik z silnika?

Odłącz akumulator, podeprzyj silnik i upuść ciśnienie. Potem odłącz przewody i wyjmij zespół trymu.

Zrób zdjęcia całej instalacji. Odłącz minus akumulatora. Unieś silnik i zabezpiecz go pinem transportowym lub podporą. Upuść ciśnienie w układzie, używając śruby upustowej na pompie zgodnie z instrukcją. Zabezpiecz łódź przed kołysaniem. Oznacz przewody elektryczne i hydrauliczne. Odłącz wtyczki i przewody zasilające, sprawdź stan złączy. Spuść płyn do pojemnika. Odkręć sworznie i śruby mocujące zespół tilt-trim do kolumny i pawęży. Zaślep otwarte porty, aby nie wpadły tam zanieczyszczenia. Pracuj czysto, bo brud to wróg hydrauliki.

Jak rozebrać siłownik i które elementy skontrolować?

Rozbieraj według serwisówki na czystym stole. Oceń tłoczysko, cylinder, głowicę, zawory, pompę i silnik elektryczny.

Zdejmij pierścienie segera, wykręć korki i głowicę prowadzącą. Wyjmij tłok z tłoczyskiem, pilnując kolejności elementów. Oceń powierzchnię tłoczyska pod światło. Szukaj rys, wżerów i rdzy. Skontroluj cylinder pod kątem rys i wytarć. Sprawdź gniazda zaworowe i filtr sitkowy. Rozbierz pompę. Oceń płaskość płytek i wirnika. Rozbierz silnik elektryczny. Sprawdź szczotki, komutator i łożyska. Obejrzyj uszczelnienie między silnikiem a pompą, bo tamtędy często dostaje się woda.

Jak wymienić uszczelnienia i naprawić tłoczysko siłownika?

Wymień wszystkie oringi i simmeringi z zestawu. Nowe elementy montuj na czysto i z użyciem smaru montażowego. Tłoczysko wypoleruj lub oddaj do regeneracji.

Usuń stare uszczelniacze odpowiednim przyrządem, nie rysując gniazd. Oczyść rowki i krawędzie. Nałóż smar zgodny z materiałem uszczelnień. Przeciągnij nowe uszczelnienia przez gwinty z użyciem tulei ochronnej. Zwróć uwagę na kierunek warg uszczelniaczy. Jeśli tłoczysko ma drobne rysy, wypoleruj je papierem 1000–2000 i pastą, kontrolując średnicę. Głębokie wżery wymagają szlifowania i chromowania twardego w wyspecjalizowanym zakładzie albo wymiany na nowe. Wymień prowadnice i tuleje ślizgowe, jeśli mają luzy. Zabezpiecz gwinty klejem o średniej sile. Moment dokręcenia przyjmij zgodnie z dokumentacją producenta.

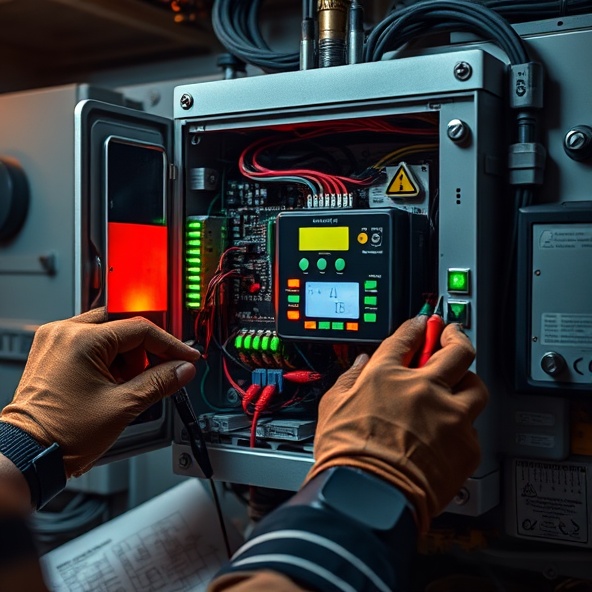

Jak rozpoznać i wymienić zużyte części mechaniczne i elektryczne?

Szukaj luzów, pęknięć i zużycia powierzchni. Elektrykę oceń miernikiem i oględzinami. Wymieniaj na oryginalne lub sprawdzone zamienniki.

Sprawdź:

- Tuleje i sworznie pod kątem luzu i owalizacji.

- Pęknięcia uchwytów i korpusu, stan gniazd śrub.

- Zawory zwrotne, sprężynki i kulki, czy nie są zatarte albo wytarte.

- Płaskość płytek pompy. W razie potrzeby wyrównaj je na płycie z papierem ściernym na mokro.

- W silniku zmierz oporność uzwojeń i przebicia do masy. Oceń długość szczotek i stan komutatora. Wymień łożyska, uszczelnienia i szczotkotrzymacz, jeśli trzeba.

- Przekaźniki kierunkowe, wiązkę, włączniki na manetce i w korpusie. Usuń korozję z wtyczek i zabezpiecz je smarem dielektrycznym.

Jak przetestować szczelność i działanie po regeneracji siłownika?

Napełnij układ zalecanym płynem, odpowietrz, a potem wykonaj testy stacjonarne i pod obciążeniem.

Wstępnie napełnij zespół przez korek wlewu. Uruchom silnik elektryczny krótkimi impulsami, aby przepchnąć płyn. Uzupełnij poziom. Sprawdź szczelność w spoczynku. Pozostaw układ pod ciśnieniem i obserwuj, czy nie pojawiają się wycieki ani opadanie. Zamontuj zespół na silniku i wykonaj kilka pełnych cykli góra i dół, uzupełniając płyn według wskaźnika. Na wodzie oceń prędkość ruchu, trzymanie pozycji i hałas. Skontroluj pobór prądu, temperaturę silnika i stan bezpieczników. Po pierwszym pływaniu sprawdź poziom płynu i dokręcenie połączeń. Zużyty olej oddaj do punktu utylizacji.

Jak rozpoznać i wymienić zużyte części mechaniczne i elektryczne?

Szukaj luzów, pęknięć i zużycia powierzchni. Elektrykę oceń miernikiem i oględzinami. Wymieniaj na oryginalne lub sprawdzone zamienniki.

Sprawdź:

- Tuleje i sworznie pod kątem luzu i owalizacji.

- Pęknięcia uchwytów i korpusu, stan gniazd śrub.

- Zawory zwrotne, sprężynki i kulki, czy nie są zatarte albo wytarte.

- Płaskość płytek pompy. W razie potrzeby wyrównaj je na płycie z papierem ściernym na mokro.

- W silniku zmierz oporność uzwojeń i przebicia do masy. Oceń długość szczotek i stan komutatora. Wymień łożyska, uszczelnienia i szczotkotrzymacz, jeśli trzeba.

- Przekaźniki kierunkowe, wiązkę, włączniki na manetce i w korpusie. Usuń korozję z wtyczek i zabezpiecz je smarem dielektrycznym.

Jak przetestować szczelność i działanie po regeneracji siłownika?

Napełnij układ zalecanym płynem, odpowietrz, a potem wykonaj testy stacjonarne i pod obciążeniem.

Wstępnie napełnij zespół przez korek wlewu. Uruchom silnik elektryczny krótkimi impulsami, aby przepchnąć płyn. Uzupełnij poziom. Sprawdź szczelność w spoczynku. Pozostaw układ pod ciśnieniem i obserwuj, czy nie pojawiają się wycieki ani opadanie. Zamontuj zespół na silniku i wykonaj kilka pełnych cykli góra i dół, uzupełniając płyn według wskaźnika. Na wodzie oceń prędkość ruchu, trzymanie pozycji i hałas. Skontroluj pobór prądu, temperaturę silnika i stan bezpieczników. Po pierwszym pływaniu sprawdź poziom płynu i dokręcenie połączeń. Zużyty olej oddaj do punktu utylizacji.

Gotowy do samodzielnej regeneracji siłownika – od czego zacząć?

Zacznij od diagnozy i planu. Zbierz części, narzędzia i serwisówkę. W razie wątpliwości skorzystaj z fachowego serwisu.

Przed pracą przygotuj czyste stanowisko i czas bez pośpiechu. Zrób zdjęcia instalacji oraz notatki. Zamów komplet uszczelnień i elementy, które budzą zastrzeżenia. Sprawdź numer seryjny jednostki, aby dobrać właściwe części. Jeśli nie masz prasy, ściągaczy lub doświadczenia w hydraulice, bezpieczniej będzie oddać zespół do naprawy. W wielu przypadkach wystarczy wymiana uszczelnień i polerka tłoczyska, ale głębokie wżery, pęknięcia korpusu i zalany silnik elektryczny wymagają profesjonalnej regeneracji. Dobrze utrzymany power trim silnika zaburtowego to stabilny kurs, niższe spalanie i większy komfort. W codziennej eksploatacji pamiętaj o właściwym trymie. Negatywny przy starcie i na fali, neutralny do spokojnej pracy, pozytywny na gładkiej wodzie dla prędkości i ekonomii. Jeśli wolisz wsparcie na wodzie, skorzystaj z serwisu mobilnego silników zaburtowych dostępnego w Honda Marine Gdynia. Oryginalne części i regularne przeglądy cykliczne wydłużają życie układu, także w okresie zimowania.

Dobrze wykonana regeneracja przywraca sprawność i pewność manewru. Zadbaj o detale, testy i płyn zalecany przez producenta, a układ odwdzięczy się bezproblemową pracą przez sezon.

Umów przegląd lub konsultację serwisową i przywróć sprawność power trim silnika zaburtowego przed kolejnym rejsem.

Chcesz przywrócić szybkie podnoszenie i wyeliminować przecieki power trimu w Honda BF40 — sprawdź praktyczny poradnik krok po kroku z instrukcjami demontażu, wymiany uszczelnień i testów po regeneracji: https://silnikizaburtowehonda.pl/serwis/porady/co-to-jest-trym-w-silniku-zaburtowym/.