Chromowanie techniczne – jak poprawić trwałość i estetykę różnych materiałów?

Czym jest chromowanie techniczne i jakie są jego główne zastosowania

Chromowanie techniczne to zaawansowany proces powierzchniowy, który **poprawia trwałość oraz estetykę różnych materiałów**. Dzięki zastosowaniu cienkiej warstwy chromu, produkty zyskują odporność na korozję, ścieranie oraz działanie czynników chemicznych. Poniżej przedstawiamy kluczowe aspekty oraz główne zastosowania chromowania technicznego.

Korzyści płynące z chromowania technicznego

Chromowanie techniczne oferuje liczne zalety, w tym:

- Wzrost odporności na korozję – chroni metalowe powierzchnie przed działaniem wilgoci i kwasów.

- Poprawa estetyki – nadaje produktom metaliczny, błyszczący wygląd.

- Zmniejszenie tarcia – idealne do elementów mechanicznych, które wymagają płynnego działania.

- Wzmacnianie trwałości – zwiększa żywotność komponentów poprzez ochronę przed zużyciem.

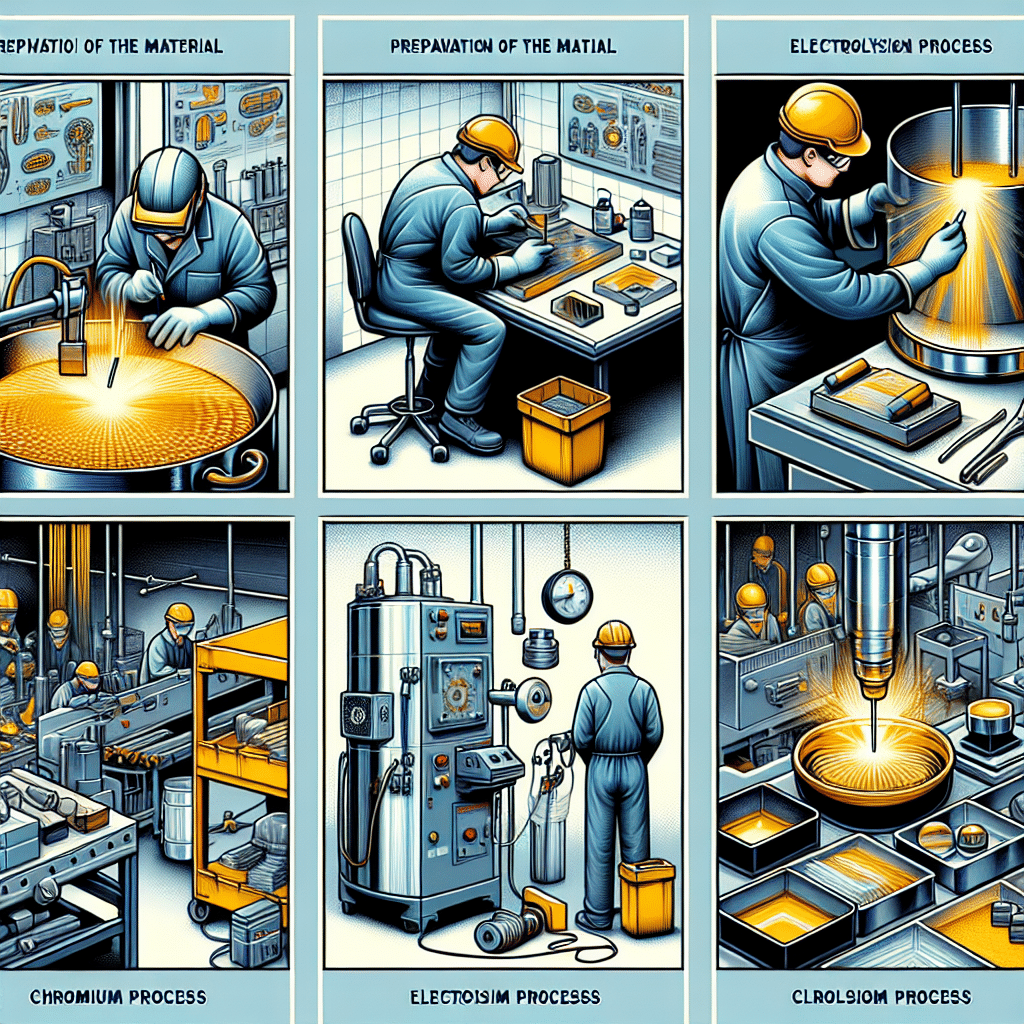

Proces chromowania technicznego

Proces chromowania technicznego obejmuje kilka kluczowych etapów:

- Przygotowanie powierzchni – dokładne oczyszczenie materiału z zanieczyszczeń.

- Obróbka chemiczna – zastosowanie roztworów chemicznych w celu przygotowania podłoża.

- Depozycja chromu – elektrochemiczne nanoszenie warstwy chromu na powierzchnię.

- Kontrola jakości – sprawdzenie grubości i równomierności powłoki chromowej.

Główne zastosowania chromowania technicznego

Chromowanie techniczne znajduje szerokie zastosowanie w różnych branżach:

- Motoryzacja – części samochodowe takie jak felgi, lusterka czy elementy wykończeniowe.

- Przemysł maszynowy – komponenty maszyn wymagające wysokiej odporności na zużycie.

- Elektronika – elementy dekoracyjne i funkcjonalne urządzeń elektronicznych.

- Wyroby konsumenckie – sprzęty AGD, meble metalowe oraz akcesoria biurowe.

Rodzaje chromowania technicznego

Istnieje kilka rodzajów chromowania technicznego, dostosowanych do specyficznych potrzeb:

- Chromowanie dekoracyjne – skoncentrowane na poprawie estetyki produktów.

- Chromowanie funkcjonalne – skupiające się na zwiększeniu właściwości użytkowych, takich jak odporność na ścieranie.

- Chromowanie twarde – zastosowanie w miejscach, gdzie wymagana jest szczególna trwałość i odporność na obciążenia mechaniczne.

Chromowanie techniczne stanowi nieodzowny proces w wielu gałęziach przemysłu, łącząc funkcjonalność z atrakcyjnym wyglądem, co przekłada się na zwiększenie wartości i konkurencyjności produktów na rynku.

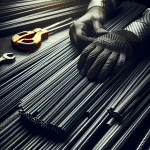

Jakie materiały najlepiej nadają się do chromowania technicznego

Stal nierdzewna

Chromowanie techniczne doskonale sprawdza się na stal nierdzewnej, dzięki jej wyjątkowej odporności na korozję oraz wysokiej wytrzymałości. Stal nierdzewna jest często wybierana do produkcji części samochodowych, maszyn przemysłowych oraz elementów dekoracyjnych, gdzie trwałość i estetyka mają kluczowe znaczenie.

Aluminium

Aluminium jest lekkim i łatwym w obróbce materiałem, który doskonale nadaje się do chromowania technicznego. Chromowana powierzchnia aluminium nie tylko poprawia jego wygląd, ale również zwiększa odporność na ścieranie i korozję. Jest to idealne rozwiązanie dla komponentów elektronicznych, części motoryzacyjnych oraz elementów dekoracyjnych.

Żeliwo

Żeliwo jest materiałem o wysokiej wytrzymałości mechanicznej, który doskonale nadaje się do chromowania technicznego. Chromowana warstwa na żeliwie zapewnia odporność na intensywne użytkowanie oraz estetyczny wygląd, co jest istotne w produkcji narzędzi, maszyn oraz elementów konstrukcyjnych.

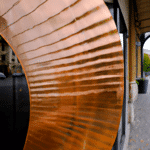

Brąz i miedź

Brąz i miedź są cenione za swoje właściwości antybakteryjne oraz doskonałą przewodność elektryczną. Chromowanie tych materiałów nie tylko poprawia ich estetykę, ale również zwiększa trwałość i odporność na korozję, co jest szczególnie ważne w zastosowaniach medycznych, elektronicznych oraz dekoracyjnych.

Przygotowanie powierzchni

Aby osiągnąć optymalne rezultaty podczas chromowania technicznego, kluczowe jest dokładne przygotowanie powierzchni materiału. Proces ten obejmuje oczyszczenie, polerowanie oraz zastosowanie odpowiednich podkładów, które zapewniają adhezję chromu do podłoża. Prawidłowe przygotowanie powierzchni gwarantuje jednolity i trwały efekt chromowania, zwiększając jednocześnie żywotność chromowanej warstwy.

Kroki procesu chromowania technicznego dla optymalnej trwałości

Przygotowanie powierzchni

Dokładne oczyszczenie materiału to pierwszy i kluczowy krok w procesie chromowania technicznego. Usunięcie wszelkich zanieczyszczeń, takich jak tłuszcze, oleje czy rdza, zapewnia lepszą adhezję powłoki chromowej. Proces ten zazwyczaj obejmuje mechaniczne czyszczenie, takie jak szlifowanie lub piaskowanie, a następnie chemiczne odtłuszczanie. Precyzyjne przygotowanie powierzchni zwiększa trwałość oraz estetykę finalnego wykończenia.

Przygotowanie kąpieli chromowej

Kolejnym etapem jest przygotowanie kąpieli chromowej, która zawiera odpowiednie związki chromu. Kontrola parametrów kąpieli, takich jak temperatura, pH i stężenie elektrolitu, jest niezbędna dla uzyskania najwyższej jakości powłoki. Optymalne warunki chemiczne gwarantują równomierne i trwałe osadzanie się chromu na powierzchni materiału, co przekłada się na wytrzymałość i estetyczny wygląd.

Proces chromowania

Sam proces chromowania technicznego polega na elektrochemicznym osadzaniu warstwy chromu na przygotowanej powierzchni. Precyzyjna kontrola prądu elektrycznego oraz czasu zanurzenia wpływa na grubość i jednorodność powłoki. W zależności od wymagań, stosuje się różne techniki chromowania, takie jak chromowanie błyszczące czy matowe, co pozwala na dostosowanie estetyki do potrzeb klienta.

Kontrola jakości i wykończenie

Po zakończeniu procesu chromowania, dokładna kontrola jakości jest niezbędna do zapewnienia, że powłoka spełnia wymagane standardy trwałości i wyglądu. Testy mogą obejmować badania adhezji, odporności na korozję oraz estetykę powierzchni. Dodatkowo, doprecyzowanie wykończenia, takie jak polerowanie lub matowanie, finalizuje proces, nadając materiałom idealny wygląd oraz zwiększając ich odporność na codzienne użytkowanie.

Optymalizacja procesu dla różnych materiałów

Różne materiały, takie jak stal nierdzewna, aluminium czy tworzywa sztuczne, wymagają specyficznych ustawień procesu chromowania. Dostosowanie parametrów technicznych do rodzaju materiału pozwala na osiągnięcie najlepszych rezultatów pod względem trwałości i estetyki. Zastosowanie odpowiednich technik chromowania dla każdego rodzaju materiału gwarantuje, że końcowy produkt będzie nie tylko piękny, lecz także długotrwały i funkcjonalny.

Zalety chromowania technicznego w poprawie estetyki produktów

Wyjątkowy połysk i lśnienie

Chromowanie techniczne nadaje produktom nieskazitelny połysk, który znacząco zwiększa ich atrakcyjność wizualną. Dzięki precyzyjnej kontroli procesu, powierzchnie pokryte chromem zyskują **jednolity i intensywny blask**, który przyciąga wzrok i uwydatnia detale konstrukcyjne. Taki efekt jest szczególnie ceniony w branżach motoryzacyjnej, elektronicznej oraz meblarskiej, gdzie estetyka odgrywa kluczową rolę w postrzeganiu produktu przez konsumentów.

Wielość kolorów i wykończeń

Chromowanie techniczne oferuje szeroką gamę **wykończeń i kolorów**, co pozwala na dostosowanie wyglądu produktów do indywidualnych potrzeb i trendów rynkowych. Od klasycznego błyszczącego chromu, przez matowe powierzchnie, aż po kolorowe anodowanie – możliwości są niemal nieograniczone. Ta elastyczność umożliwia producentom tworzenie unikalnych i wyróżniających się produktów, które spełniają oczekiwania nawet najbardziej wymagających klientów.

Precyzyjna kontrola grubości powłoki

Jednym z kluczowych aspektów chromowania technicznego jest **kontrola nad grubością powłoki**, co wpływa nie tylko na estetykę, ale także na funkcjonalność produktu. Dzięki zaawansowanym technikom, możliwe jest uzyskanie idealnie równomiernej powierzchni, która **nie tylko wygląda elegancko**, ale także zwiększa odporność na zarysowania i zużycie. Precyzyjna grubość powłoki gwarantuje, że produkt zachowa swój atrakcyjny wygląd przez długie lata użytkowania.

Odporność na ścieranie i zarysowania

Powłoka chromowana znacząco zwiększa odporność produktu na codzienne zużycie, takie jak ścieranie czy zarysowania. Chromowanie tworzy **twardą i trwałą warstwę ochronną**, która zabezpiecza powierzchnię przed uszkodzeniami mechanicznymi oraz działaniem czynników atmosferycznych. Dzięki temu, produkty pokryte chromem nie tylko prezentują się lepiej, ale także mają dłuższą żywotność, co przekłada się na większą satysfakcję użytkowników i mniejsze koszty utrzymania.

Podsumowanie korzyści estetycznych

Chromowanie techniczne oferuje liczne **zalety w zakresie estetyki produktów**, takie jak wyjątkowy połysk, szeroka gama wykończeń, precyzyjna kontrola grubości powłoki oraz zwiększona odporność na uszkodzenia. Inwestycja w chromowanie nie tylko poprawia wygląd końcowy produktu, ale także podnosi jego wartość rynkową i konkurencyjność. Dzięki tym korzyściom, chromowanie techniczne staje się niezastąpionym rozwiązaniem dla firm dążących do doskonałości wizualnej swoich wyrobów.

Najczęstsze błędy podczas chromowania technicznego i jak ich unikać

Niewłaściwe przygotowanie powierzchni

Przygotowanie powierzchni jest kluczowym etapem chromowania technicznego. Częstym błędem jest niedostateczne oczyszczenie materiału, co prowadzi do słabej przyczepności powłoki chromowej. Aby tego uniknąć, **dokładnie usuń wszelkie zanieczyszczenia, oleje i rdzę** poprzez odpowiednie czyszczenie chemiczne lub mechaniczne. **Zastosowanie właściwych środków czyszczących** gwarantuje równomierne pokrycie i trwałość chromu.

Nieprawidłowe parametry procesu chromowania

Kontrola parametrów procesu chromowania jest niezbędna dla uzyskania wysokiej jakości powłoki. Błędy w temperaturze, prądzie elektrycznym czy czasie trwania procesu mogą skutkować nierównomiernym pokryciem i obniżoną odpornością na korozję. **Regularne monitorowanie i kalibracja urządzeń** pozwala utrzymać optymalne warunki chromowania, zapewniając estetyczny i trwały efekt.

Zanieczyszczenie elektroliczna

Zanieczyszczenia w elektrolitach chromowych mogą znacząco wpłynąć na jakość powłoki. Wprowadzenie zanieczyszczeń takich jak kurz, pył czy nieczyste substancje chemiczne powoduje defekty powierzchni, takie jak plamy czy nierówności. **Utrzymanie czystości roztworu chromowego** oraz stosowanie filtrów i systemów oczyszczania elektrolicza minimalizuje ryzyko kontaminacji.

Niewystarczająca grubość powłoki chromowej

Grubość powłoki chromowej ma istotny wpływ na trwałość i funkcjonalność powierzchni. Zbyt cienka warstwa może szybko ulec zużyciu, zanaczając estetykę i ochronę materiału. **Precyzyjne kontrolowanie czasu chromowania** oraz regularne badania grubości powłoki zapewniają odpowiednią ochronę przed korozją i zużyciem mechanicznym.

Brak odpowiedniej wykończenia powierzchni

Odpowiednie wykończenie po chromowaniu wpływa na finalny wygląd i właściwości powierzchni. Pominięcie etapów takich jak pasywacja czy polerowanie może prowadzić do szybkiej degradacji chromu oraz utraty połysku. **Zastosowanie fazy wykończeniowej** nie tylko poprawia estetykę, ale także zwiększa odporność powłoki na czynniki zewnętrzne.

Nieodpowiedni dobór materiałów bazowych

Dobór właściwych materiałów bazowych jest fundamentalny dla sukcesu chromowania technicznego. Niektóre materiały, takie jak stal nierdzewna czy aluminium, wymagają specyficznych przygotowań i parametrów chromowania. **Stosowanie odpowiednich materiałów i ich wstępna obróbka** gwarantuje lepszą przyczepność i trwałość powłoki chromowej.

Unikanie tych najczęstszych błędów podczas chromowania technicznego pozwala na osiągnięcie wysokiej jakości, trwałych i estetycznych powłok chromowych na różnych materiałach. **Dbałość o każdy etap procesu**, od przygotowania powierzchni po wykończenie, jest kluczowa dla uzyskania optymalnych rezultatów i zadowolenia klientów.

Chromowanie techniczne jest skutecznym sposobem na zwiększenie trwałości i estetyki różnych materiałów – więcej informacji znajdziesz, klikając w [ten link](#): https://www.chrom-tech.waw.pl/.