Jak rozpocząć automatyzację linii produkcyjnych w małym przedsiębiorstwie? Krok po kroku do efektywności i oszczędności

Jak efektywnie rozpocząć automatyzację linii produkcyjnych w małym przedsiębiorstwie?

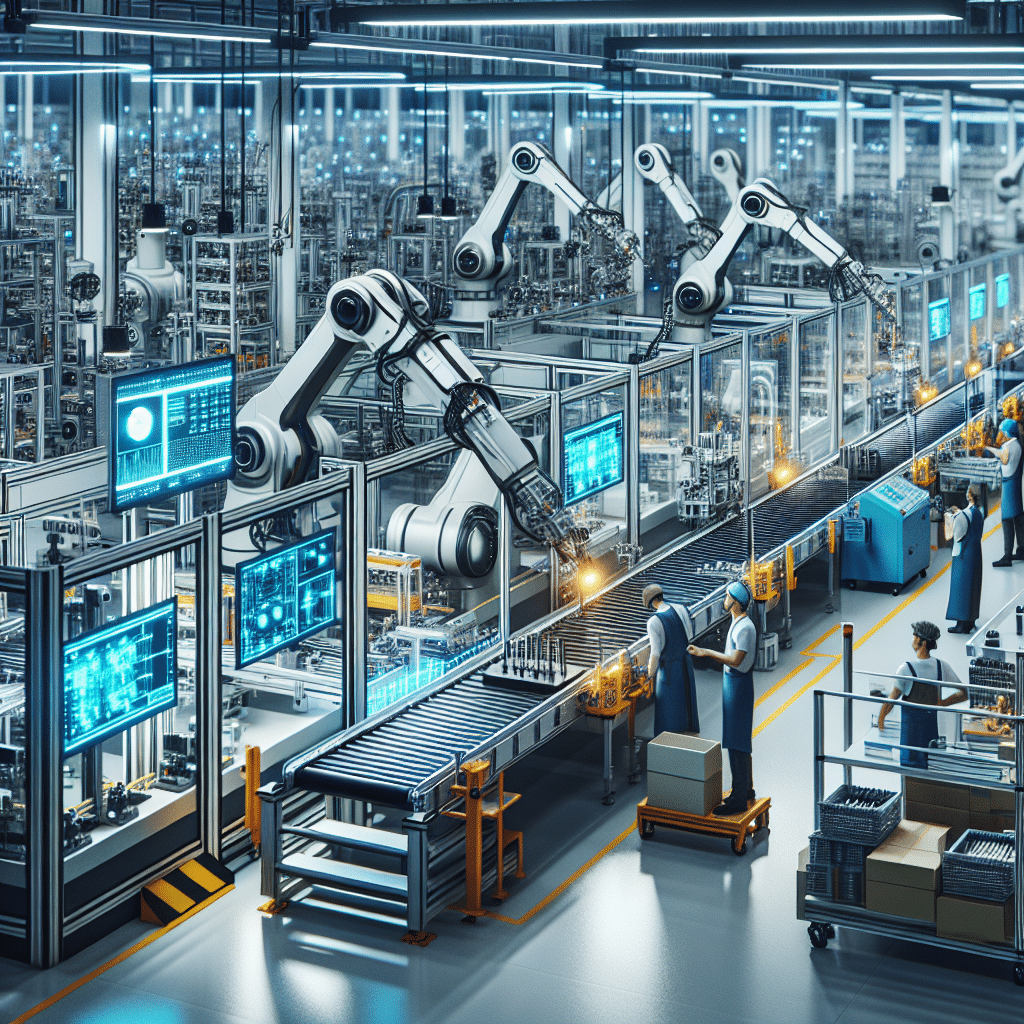

Rozpoczęcie automatyzacji linii produkcyjnych w małym przedsiębiorstwie to proces, który wymaga odpowiedniego zaplanowania i analizy potrzeb. Kluczowym krokiem jest dokładne zidentyfikowanie obszarów, w których automatyzacja przyniesie największe korzyści, takich jak zwiększenie wydajności, ograniczenie strat materiałowych czy poprawa jakości produktów. Według raportu McKinsey Global Institute z 2022 roku, automatyzacja może zwiększyć produktywność o 30-50%, przy jednoczesnym obniżeniu kosztów operacyjnych. Ważne jest, aby na samym początku przeprowadzić audyt procesów produkcyjnych, który pokaże, które zadania są najbardziej czasochłonne i podatne na błędy. Warto również zapoznać się z przepisami prawnymi dotyczącymi bezpieczeństwa pracy, takimi jak Dyrektywa Maszynowa UE 2006/42/WE, aby wdrożenie technologii było zgodne z obowiązującymi standardami. Po zebraniu wszystkich danych można stworzyć harmonogram wdrażania – krok po kroku – zaczynając od niewielkich zmian, takich jak zastosowanie czujników monitorujących lub automatycznych podajników, które łatwo skalować wraz z rozwojem firmy. Na przykład w jednym z badań przeprowadzonych przez Polską Agencję Rozwoju Przedsiębiorczości w 2023 roku, aż 65% małych firm zauważyło poprawę efektywności produkcji w ciągu sześciu miesięcy od wprowadzenia niewielkich rozwiązań automatyzacyjnych. Warto też uwzględnić szkolenie pracowników – ich wiedza na temat nowych technologii oraz umiejętność obsługi urządzeń automatycznych znacznie zwiększy szanse na sukces przedsięwzięcia.

Kluczowe kroki w procesie automatyzacji linii produkcyjnych, które musisz znać

Automatyzacja linii produkcyjnych w małym przedsiębiorstwie to proces, który może znacznie zwiększyć efektywność i obniżyć koszty operacyjne, ale wymaga systematycznego podejścia. Kluczowe kroki w procesie automatyzacji linii produkcyjnych, które musisz znać, rozpoczynają się od szczegółowej analizy obecnych procesów. Według raportu McKinsey z 2021 roku, aż 50% czynności wykonywanych na liniach produkcyjnych można zautomatyzować przy użyciu dostępnych technologii. Ważnym etapem jest identyfikacja obszarów, które są najbardziej czasochłonne lub podatne na błędy – to tam automatyzacja przyniesie największe korzyści. Następnie należy opracować szczegółowy plan wdrożenia, uwzględniający zarówno dobra praktykę projektową, jak i lokalne normy bezpieczeństwa, takie jak wymagania ISO 10218 dotyczące robotyki przemysłowej. Co więcej, wdrożenie powinno być etapowe – na przykład rozpoczęcie od prostych modernizacji, jak instalacja czujników monitorujących przepływ materiałów, pozwala na szybsze zauważenie efektów i łatwiejsze zarządzanie zmianą w zespole. Dobrym przykładem jest firma z sektora spożywczego, która zwiększyła wydajność rzędu 35% dzięki wprowadzeniu autonomicznych taśm transportowych w magazynie. Na etapie uruchamiania należy zadbać o szkolenie personelu, ponieważ to ludzie są kluczowym elementem każdej zautomatyzowanej linii. Według danych World Economic Forum z 2023 roku, aż 40% pracowników odczuwa potrzebę dodatkowego doszkolenia w zakresie pracy z automatyzacją. Wszystkie działania powinny kończyć się stałym monitorowaniem wydajności systemu i jego adaptacją do zmieniających się potrzeb rynkowych. Zastosowanie tych kroków daje małym przedsiębiorstwom możliwość wejścia na wyższy poziom konkurencyjności bez konieczności inwestowania w całkowicie nowe rozwiązania produkcyjne.

Jakie technologie wspierają automatyzację linii produkcyjnych w małych firmach?

Automatyzacja linii produkcyjnych w małych firmach nie wymaga dziś wielomilionowych inwestycji — dzięki nowoczesnym technologiom wystarczy odpowiednia strategia i wdrożenie kluczowych rozwiązań. Po pierwsze, roboty kolaboracyjne (coboty) stały się doskonałym wyborem dla małych przedsiębiorstw. Są kompaktowe, łatwe w programowaniu i idealnie sprawdzają się w zadaniach takich jak montaż, pakowanie czy testowanie produktów. Według raportu IFR (International Federation of Robotics) w 2022 roku liczba zastosowań cobotów wzrosła o 45%, co udowadnia ich rosnącą popularność. Ponadto systemy wizyjne pozwalają na precyzyjne kontrolowanie jakości, przyspieszając procesy bez angażowania dodatkowej siły roboczej. Ważną rolę odgrywa także IoT (Internet rzeczy), który umożliwia monitorowanie stanu maszyn i przewidywanie ich awarii na podstawie zgromadzonych danych. Według badania McKinsey z 2023 roku firmy wykorzystujące IoT zgłosiły 20-30% redukcji nieplanowanych przestojów. Co więcej, oprogramowanie MES (Manufacturing Execution System) pozwala na zarządzanie produkcją w czasie rzeczywistym, co znacznie zwiększa efektywność operacyjną. Małe firmy coraz częściej sięgają też po druk 3D, zwłaszcza w szybkim prototypowaniu, co obniża koszty oraz skraca czas wprowadzania nowych produktów na rynek. Jak pokazuje przykład skandynawskiego startupu Swerea, zastosowanie druku 3D zmniejszyło czas prototypowania o 40%. Wdrożenie powyższych rozwiązań krok po kroku pozwala małym firmom osiągnąć wyższą wydajność, redukować marnotrawstwo i lepiej konkurować na rynku.

Zidentyfikuj obszary do automatyzacji linii produkcyjnych: Co warto zautomatyzować?

Rozpoczęcie automatyzacji linii produkcyjnych w małym przedsiębiorstwie wymaga precyzyjnego podejścia opartego o analizę procesów. Kluczem do sukcesu jest identyfikacja obszarów, w których automatyzacja może przynieść rzeczywiste korzyści — zarówno w postaci oszczędności czasu, jak i zwiększenia efektywności. Na początek warto skoncentrować się na zadaniach powtarzalnych i czasochłonnych, takich jak pakowanie produktów czy sortowanie materiałów. Według raportu Międzynarodowej Federacji Robotyki (IFR) z 2022 roku, firmy wdrażające automatyczne systemy sortowania zyskują średnio 15% wyższy poziom wydajności operacyjnej.

Co więcej, automatyzacja może znacznie poprawić jakość produkcji dzięki zmniejszeniu liczby błędów wynikających z czynnika ludzkiego. Przykładem może być precyzyjne dozowanie surowców, które w przedsiębiorstwach sektora spożywczego odpowiada za aż 25% przypadków strat materiałowych (dane Instytutu Badawczego Przemysłu Żywnościowego, 2021). Jeśli Twoja firma zajmuje się montażem, wprowadzenie robotów współpracujących (tzw. cobotów) to świetny krok. Urządzenia te są zaprojektowane do wspierania pracowników, odciążając ich w wykonywaniu monotonnych czynności.

Nie można pominąć również funkcjonalności w zakresie raportowania i analizy danych. Automatyzacja rejestrowania wyników produkcyjnych pozwala uzyskać szczegółowe informacje w czasie rzeczywistym, co umożliwia szybsze wykrywanie problemów. Przykładem praktycznego wdrożenia jest firma z branży automotive, która dzięki systemom zarządzania danymi produkcyjnymi zmniejszyła przestoje o 20% w ciągu pierwszych sześciu miesięcy od wdrożenia (dane z raportu nadzorczego IFR). Kluczową rolę odgrywa tu również integracja systemów automatycznych z technologiami IoT, co staje się już standardem w nowoczesnych liniach produkcyjnych.

Podsumowując, zanim wprowadzisz automatyzację, zidentyfikuj obszary, które przyniosą największą wartość i poprawę efektywności. Czasami automatyzacja jednej pracy, na przykład kontroli jakości, pozwala zaoszczędzić nawet kilkanaście roboczogodzin tygodniowo, co może przełożyć się na wymierne oszczędności w dłuższym okresie.

Jakie korzyści płyną z automatyzacji linii produkcyjnych dla małych przedsiębiorstw?

Automatyzacja linii produkcyjnych przynosi szereg korzyści, które mogą znacząco poprawić funkcjonowanie małych przedsiębiorstw. Po pierwsze, według raportu Międzynarodowej Federacji Robotyki (IFR) z 2022 roku, wprowadzenie zautomatyzowanych procesów pozwala podnieść efektywność produkcji nawet o 20-30%, eliminując błędy wynikające z pracy manualnej. Co więcej, automatyzacja często łączy się z redukcją zużycia surowców dzięki precyzyjnemu zarządzaniu procesami, co jest szczególnie istotne w branżach takich jak spożywcza czy technologiczna. Dodatkowo, systemy oparte na technologii IoT mogą w czasie rzeczywistym monitorować dane o wydajności, co pozwala szybko reagować na ewentualne problemy i uniknąć przestojów. Małe firmy korzystają również finansowo – choć początkowy koszt instalacji może wydawać się wysoki, to badanie przeprowadzone przez McKinsey & Company w 2023 roku pokazuje, że stopa zwrotu z inwestycji w automatyzację wynosi średnio 15% rocznie. Przykładowo, przedsiębiorstwo przetwórstwa owoców w północnej Polsce, wdrażając zautomatyzowane linie pakujące, zredukowało straty produkcyjne o 18% w ciągu pierwszego roku. Co istotne, automatyzacja poprawia też warunki pracy – ciężkie, monotonne zadania ogranicza się do minimum, co przyczynia się do większego zadowolenia pracowników. Dlatego, mimo początkowej inwestycji, przedsiębiorcy szybko dostrzegają wartość dodaną płynącą z automatyzowania procesów.

Jak ocenić efektywność automatyzacji linii produkcyjnych po wdrożeniu?

Ocena efektywności automatyzacji linii produkcyjnych to kluczowy etap, który pozwala zweryfikować, czy wdrożone technologie spełniają swoje cele, takie jak zwiększenie produktywności czy redukcja kosztów operacyjnych. Aby to zrobić, warto sięgnąć po konkretne wskaźniki. Przykładem jest współczynnik OEE (Overall Equipment Effectiveness), który łączy w sobie trzy elementy: dostępność, efektywność i jakość. Według raportu Międzynarodowego Instytutu Produkcji (MPI, 2022), przedsiębiorstwa notujące OEE powyżej 85% mogą mówić o optymalnie działających systemach automatyzacji. Ważne jest też monitorowanie wskaźnika ROI (Return on Investment), który pomaga ocenić, kiedy inwestycja w automatyzację zacznie przynosić zyski. Często przyjmuje się, że okres zwrotu powinien mieścić się w przedziale 12-24 miesięcy w branżach o szybkim tempie działania. Co więcej, analiza ilości przestojów maszyn przed i po wprowadzeniu automatyzacji daje wymierne dane. Na przykład, badania przeprowadzone przez Fraunhofer IPA w 2023 roku wykazały, że dobrze zoptymalizowane linie produkcyjne mogą skrócić czas przestojów o 30-50%. Nie zapominaj też o ankietach wśród załogi — ich doświadczenia mogą ujawnić praktyczne problemy lub ukryty potencjał nowych systemów. Dzięki temu proces weryfikacji staje się bardziej wszechstronny i precyzyjny, co ostatecznie pozwala na lepsze zarządzanie całym przedsięwzięciem.

Dowiedz się, jak skutecznie wdrożyć automatyzację w swojej linii produkcyjnej, aby zwiększyć efektywność i zredukować koszty – kliknij tutaj, aby poznać przydatne wskazówki i rozwiązania dla małych przedsiębiorstw: https://mmengineering.com.pl/oferta/automatyzacja-produkcji-budowa-maszyn/.