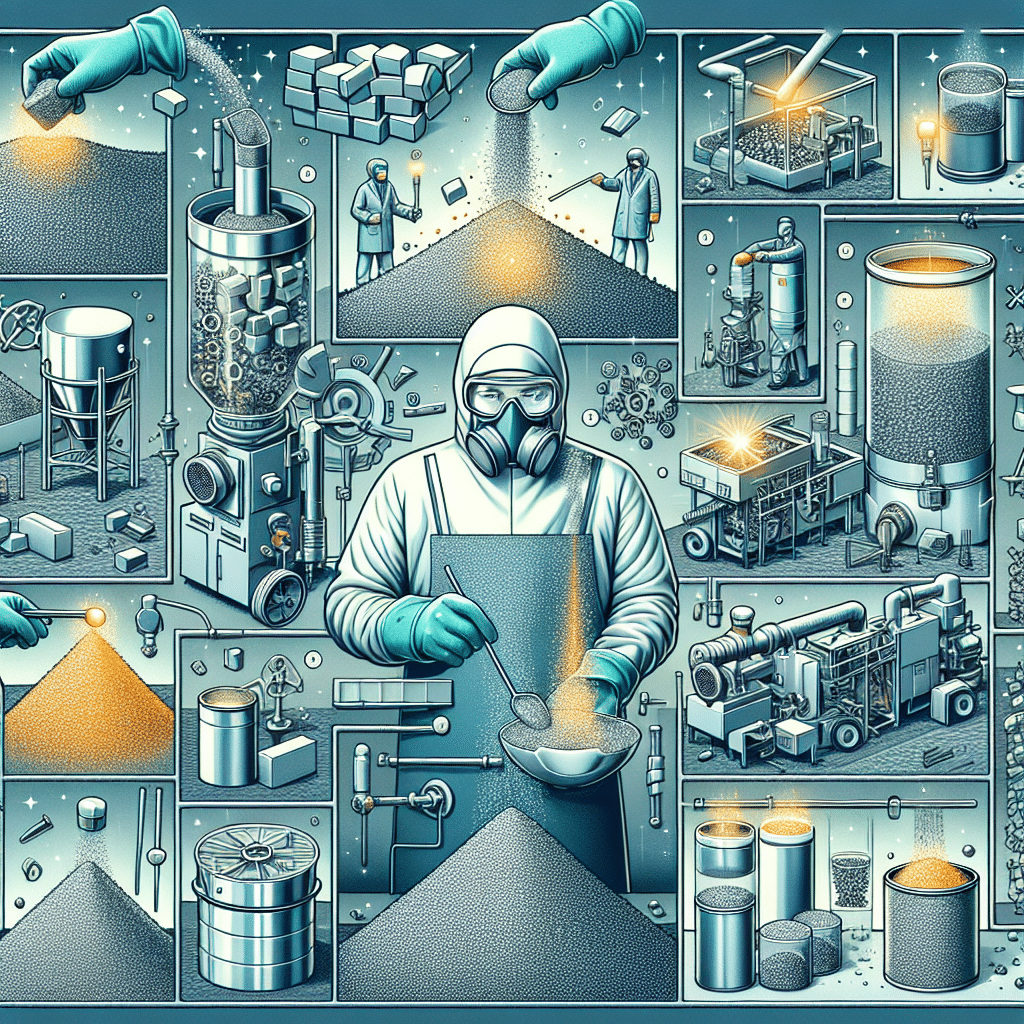

Jak zoptymalizować proces proszkowania metali w Twojej firmie? 11 praktycznych kroków do efektywności i jakości

Jak zoptymalizować proces proszkowania metali w Twojej firmie? 11 praktycznych kroków do efektywności i jakości

Optymalizacja procesu proszkowania metali to klucz do zwiększenia wydajności i poprawy jakości wyrobów w wielu branżach przemysłowych. Przede wszystkim warto zacząć od analizy istniejących procedur i identyfikacji wąskich gardeł, które spowalniają produkcję. Według raportu Europejskiego Centrum Innowacji Produkcji (ECIM) z 2023 roku, wdrożenie systemów monitorowania parametrów procesu, takich jak wilgotność, temperatura czy ciśnienie, może poprawić efektywność o nawet 25%. Kolejnym krokiem jest unifikacja stosowanych materiałów – wybór wysokiej jakości proszków o określonych parametrach pozwala minimalizować straty i zmniejsza ryzyko defektów. Warto pamiętać, że zgodność z normami, takimi jak ISO 12944 czy PN-EN 13438, jest nie tylko wymogiem prawnym, ale również gwarantem trwałości powłok. Nowoczesne linie do proszkowania, wyposażone w technologie automatycznego czyszczenia aplikatorów i selektywnego natrysku, mogą dodatkowo zredukować zużycie proszku o nawet 15% w skali miesiąca. Eksperci zwracają też uwagę na znaczenie regularnego szkolenia pracowników – jak wynika z badań Instytutu Przemysłowych Technologii Powierzchniowych (IPTP), dobrze przeszkolona załoga jest w stanie ograniczyć czas przestojów o średnio 20%. Na koniec warto rozważyć wdrożenie dedykowanego oprogramowania do zarządzania procesami produkcyjnymi, które umożliwi precyzyjne planowanie i optymalizację kosztów. Dzięki kompleksowemu podejściu, w oparciu o sprawdzone kroki, zoptymalizowanie procesu proszkowania metali w Twojej firmie staje się w pełni osiągalne.

Techniki automatyzacji w proszkowaniu metali, które zwiększają wydajność

Automatyzacja w proszkowaniu metali to klucz do obniżenia kosztów produkcji oraz poprawy precyzji i efektywności procesów. Dzięki zaawansowanym technologiom, takim jak roboty malarskie, systemy monitoringu w czasie rzeczywistym czy półautomatyczne linie transportowe, można znacznie usprawnić przebieg pracy. Według raportu Międzynarodowego Stowarzyszenia Obróbki Metali (IMSA) z 2023 roku, firmy, które zainwestowały w tego typu rozwiązania, odnotowały wzrost wydajności o 25-30% w ciągu dwóch lat. Na przykład zastosowanie robotów do nanoszenia warstw proszkowych pozwala na powtarzalność aplikacji z dokładnością do 0,1 mm, co minimalizuje straty materiałowe. Co więcej, integracja z systemami zarządzania produkcją (MES) umożliwia bieżącą analizę parametrów, takich jak temperatura pieca czy grubość warstwy, co przekłada się na jakość produktu finalnego. W praktyce oznacza to mniej reklamacji oraz większe zadowolenie klientów. Ponadto, automatyzacja pomaga firmom spełniać normy środowiskowe, np. ograniczając emisję szkodliwych pyłów, co jest zgodne z wymogami Unii Europejskiej, takimi jak dyrektywa 2010/75/UE. Dzięki takim innowacjom przedsiębiorstwa mogą szybciej reagować na zmiany rynkowe, redukując czas realizacji zamówień o nawet 40%.

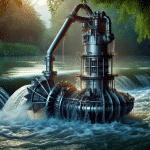

Jak monitorować jakość proszkowania metali w czasie rzeczywistym?

Monitorowanie jakości proszkowania metali w czasie rzeczywistym pozwala firmom skutecznie eliminować błędy procesowe i redukować straty materiałowe. Kluczowe jest tu wykorzystanie nowoczesnych technologii takich jak systemy czujników wizyjnych i termicznych, które analizują grubość, równomierność, a także przyczepność warstwy proszku na powierzchni metalu. Według raportu europejskiego stowarzyszenia EFCI z 2022 roku, inwestycja w tego rodzaju systemy może obniżyć odrzuty produkcyjne aż o 25%. Co więcej, integracja z oprogramowaniem do analizy danych w czasie rzeczywistym umożliwia identyfikację ewentualnych niezgodności już na etapie nanoszenia powłoki, co znacząco ogranicza potrzebę późniejszej obróbki czy poprawek. W praktyce oznacza to mierzalne korzyści, takie jak krótsze przestoje w produkcji i większa efektywność energetyczna – co ma szczególne znaczenie w kontekście rosnących kosztów energii. Dodatkowo, regularne stosowanie metod takich jak pomiary spektrofotometryczne czy skanowanie ultradźwiękowe zapewnia zgodność z normami ISO 12944 i innymi wymogami branżowymi. Warto również wdrożyć systemy audytów wewnętrznych w oparciu o standardowe operacyjne procedury (SOP), które umożliwiają szybkie wykrycie potencjalnych odchyleń od normy. W codziennych realiach, precyzyjne czujniki i regularne testy kontrolne pomagają utrzymać konkurencyjność, jednocześnie dbając o zrównoważony rozwój.

Kluczowe parametry techniczne w procesie proszkowania metali, które warto kontrolować

Aby zoptymalizować proces proszkowania metali w Twojej firmie, kluczowe znaczenie ma kontrolowanie parametrów technicznych na każdym etapie produkcji. Przede wszystkim warto zwrócić uwagę na grubość nakładanej powłoki, która w zależności od wymagań powinna mieścić się w zakresie od 60 do 120 mikrometrów. Nieodpowiednia grubość może prowadzić do wad ochrony antykorozyjnej lub estetyki wykończenia. Kolejnym istotnym aspektem jest temperatura pieca lakierniczego. Standardy branżowe wskazują, że optymalne wartości to 160–200°C, a niewłaściwe odchylenia mogą skutkować niedostatecznym utwardzeniem powłoki. Zwróć też uwagę na parametry wilgotności i czystości powietrza w kabinie natryskowej — według badań ASTM już wilgotność przekraczająca 50% może obniżyć przyczepność proszku. Co więcej, właściwe ciśnienie sprężonego powietrza (najczęściej 4–6 barów) zapewnia równomierne osadzanie się farby proszkowej. Regularna kalibracja mierników oraz wdrożenie systemów kontroli jakości — np. za pomocą kamer wizyjnych — pozwala na wychwycenie nawet drobnych błędów produkcyjnych. Warto dodać, że zgodność z normami ISO 12944 zapewni nie tylko odpowiednią jakość, ale również spełnienie wymagań klientów z branż takich jak budownictwo czy motoryzacja. Detaliczne monitorowanie tych parametrów zminimalizuje ryzyko reklamacji i podniesie wydajność całego procesu.

Najczęstsze błędy w proszkowaniu metali i jak ich unikać

Proszkowanie metali to jedna z najskuteczniejszych metod nadawania powierzchniom metalowym trwałej i estetycznej powłoki ochronnej, jednak nawet niewielkie zaniedbania mogą doprowadzić do poważnych problemów z jakością. Jednym z najczęstszych błędów, na które zwracają uwagę specjaliści w branży, jest niewłaściwe przygotowanie powierzchni metalu przed nałożeniem farby proszkowej. Według raportu Europejskiej Federacji Przemysłu Proszkowego (EPCF) z 2021 roku, aż 35% przypadków odpadów produkcyjnych w procesie proszkowania wynika z nieodpowiedniego odtłuszczania lub usuwania rdzy. Kolejnym błędem jest stosowanie nieodpowiedniej temperatury wypalania – powłoka może być nierówna, pękać lub odpadać, jeśli zostanie przegrzana lub niedostatecznie utwardzona. Co więcej, zanieczyszczenia w kabinach lakierniczych – takie jak drobinki pyłu czy pozostałości poprzednich kolorów – również negatywnie wpływają na efekt końcowy. Aby uniknąć tych problemów, zaleca się regularne czyszczenie sprzętu lakierniczego oraz stosowanie odpowiednich filtrów przepływowych w kabinach natryskowych. Ściśle monitorowany proces aplikacji i wypalania, z zachowaniem kluczowych parametrów, takich jak temperatura (często w zakresie 180–200°C) oraz czas utwardzania (15–20 minut w zależności od farby), znacząco poprawia trwałość powłok. Na koniec warto wspomnieć o profesjonalnych szkoleniach dla pracowników – firmy, które inwestują w edukację techniczną zespołów, odnotowują nawet 20% wzrost efektywności produkcji, jak wynika z badań przeprowadzonych przez Instytut Technologii Powierzchniowych w 2022 roku. Eliminując najczęstsze błędy, nie tylko poprawia się jakość i estetyka wyrobów, ale również obniża koszty związane z reklamacjami i poprawkami.

Jakie innowacyjne materiały poprawiają efektywność proszkowania metali?

Aby zoptymalizować proces proszkowania metali, warto skupić się na wyborze nowoczesnych materiałów powłokowych. Obecnie coraz częściej stosuje się proszki hybrydowe, które łączą cechy epoksydów i poliestrów, zwiększając odporność na korozję i promieniowanie UV. Według badań przeprowadzonych przez Instytut Materiałoznawstwa PAN w 2023 roku, ich stosowanie zmniejsza ryzyko ścierania powłoki o 25% w porównaniu z tradycyjnymi proszkami epoksydowymi. Również proszki z dodatkiem nanocząstek tlenków metali, takich jak tlenek tytanu, znacznie poprawiają przyczepność powłok, co zostało potwierdzone w badaniach Uniwersytetu Technologicznego w Eindhoven. Co więcej, innowacyjne proszki niskotemperaturowe pozwalają na oszczędność energii nawet do 30%, co jest szczególnie istotne w kontekście rosnących kosztów produkcji i wdrażania ekologicznych rozwiązań. Na rynku pojawiają się także nowe powłoki metaliczne wzmacniane grafenem, które wykazują wysoką odporność chemiczną oraz lepsze przewodnictwo termiczne. Aby osiągnąć najlepsze rezultaty, warto dostosować stosowany materiał do specyfiki metalu i warunków użytkowania — np. dla cienkich konstrukcji stalowych zaleca się lekkie powłoki poliestrowe o ulepszonym współczynniku sprężystości. Warto podkreślić, że wybór odpowiedniego proszku może wpływać nie tylko na jakość wykończenia, ale również na trwałość i koszty serwisowania elementów, co czyni inwestycję w innowacyjne rozwiązania korzystną na dłuższą metę.

Zachęcamy do zapoznania się z naszym artykułem, który przedstawia 11 praktycznych kroków do efektywności i jakości w procesie proszkowania metali, co może znacząco wpłynąć na poprawę jakości finalnych produktów w Twojej firmie – kliknij, aby dowiedzieć się więcej: http://ecolors.pl/malowanie-proszkowe-aluminium/.