Jak zmniejszyć przestoje paleciaka elektrycznego w chłodni przy częstych zmianach operatorów?

W chłodni czas działa inaczej. Baterie tracą wydajność szybciej, powierzchnie są śliskie, a urządzenia częściej odmawiają posłuszeństwa. Gdy do tego dochodzą częste zmiany operatorów, przestoje rosną i uderzają w wynik.

W tym artykule znajdziesz proste sposoby, które skracają przestoje paleciaka elektrycznego w chłodni. Pokażę, jak szybko diagnozować zatrzymania, przekazywać wózek między zmianami, szkolić z użyciem checklist, zarządzać bateriami i ładowaniem, dostosować sprzęt do niskich temperatur, wdrożyć mikroprzeglądy, wykorzystać telematykę oraz zaplanować korytarze i strefy ładowania. Na końcu poruszę też tryb żółwia przy przekazaniu.

Jak szybko zdiagnozować przestój paleciaka elektrycznego w chłodni?

Najpierw status baterii i błędy, potem oględziny pod kątem lodu, wilgoci i uszkodzeń.

Chłód nasila proste usterki. Skuteczna diagnoza zaczyna się od szybkiego sprawdzenia na miejscu. W praktyce wystarcza krótka ścieżka: stan naładowania, komunikaty na sterowniku, blokady awaryjne, a następnie elementy narażone na lód. Warto też od razu ustalić, czy wózek stał w strefie przejścia między ciepłem a chłodem, gdzie skrapla się woda.

- Sprawdzenie wskaźnika baterii i ewentualnych kodów błędów.

- Kontrola grzybka bezpieczeństwa i włącznika kluczykowego lub RFID.

- Oględziny kół, rolek i czujników pod kątem lodu i soli.

- Ocena przewodów i złączy pod kątem wilgoci.

- Oznaczenie statusu wózka tagiem „gotowy” lub „wyłączony z użytku”.

Jak skrócić czas przekazania paleciaka przy zmianie operatorów?

Standardowe miejsce przekazania i jednolita procedura skracają postój do kilku minut.

Najmniej trwa przekazanie zorganizowane w jednej strefie, z jasną kolejką i szybkim potwierdzeniem stanu wózka. Pomaga jednolity formularz przekazania, najlepiej w wersji papier plus QR do krótkiej instrukcji. Dostęp przy pomocy karty lub PIN przypisuje odpowiedzialność i eliminuje szukanie kluczy.

- Stała strefa handover przy wyjściu z chłodni lub w przedsionku.

- Tablica statusu z kolejką wózków i operatorów.

- Krótka karta przekazania: bateria, uszkodzenia, ostatnie ładowanie, uwagi.

- Dostęp kontrolowany PIN lub RFID, automatyczny zapis czasu.

- Zasada pełnego baku: wózek oddawany z minimalnym progiem naładowania.

Jak zorganizować szybkie szkolenia i checklisty dla operatorów?

Mikroszkolenia pięciominutowe i checklisty na start oraz koniec zmiany dają szybkie efekty.

W chłodni liczy się pamięć mięśniowa i konsekwencja. Zamiast długich kursów lepiej działają krótkie, cykliczne przypomnienia. Materiały powinny być dostępne w rękawicach i czytelne na jednym arkuszu lub w formie krótkiego filmu pod QR. Klucz to powtarzalność i podpis potwierdzający wykonanie.

- Checklista startowa: hamulec, klakson, światła, koła, widełki, stan baterii.

- Checklista końcowa: odszranianie newralgicznych miejsc, wytarcie wilgoci, odstawienie do ładowania.

- QR z filmem 60–90 sekund „Zasady pracy w chłodni”.

- Macierz uprawnień z poziomami prędkości przypisanymi do kompetencji.

Jak wymienne baterie i prostowniki skrócą przestoje?

Wymiana ciepłej baterii i szybkie doładowywanie poza chłodnią utrzymują ciągłość pracy.

Niskie temperatury obniżają wydajność akumulatorów. Paleciak elektryczny z baterią litowo-jonową oraz stacją wymiany skraca przerwy do minimum. Zapasowa, ogrzana bateria czeka w szafie poza chłodnią. Ładowarki pracują w cieple, co ogranicza kondensację i błędy. Krótkie doładowania w przerwach stabilizują dzień pracy.

- Zestawy dwóch baterii na wózek i stojak do szybkiej wymiany.

- Ładowarki zlokalizowane poza komorą chłodniczą, w strefie suchej.

- Oznaczenia „gotowa do pracy” i „w ładowaniu” dla każdej baterii.

- Monitorowanie liczby cykli i temperatury pracy akumulatorów.

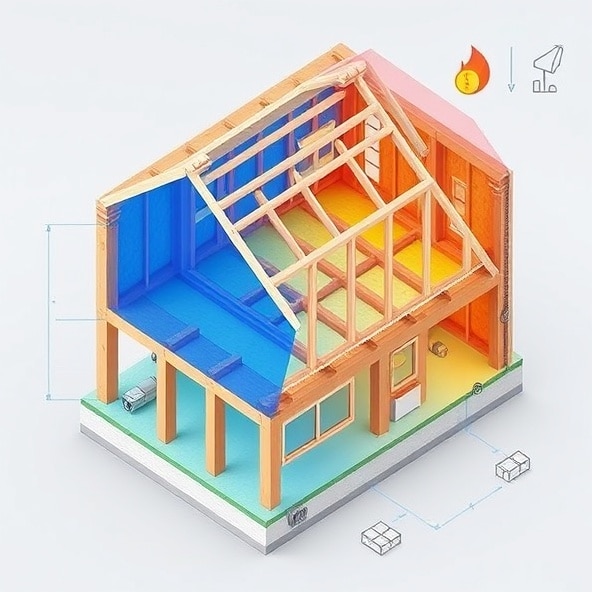

Jak dostosować wózek do warunków chłodni, by uniknąć awarii?

Specyfikacja do chłodni i drobne modyfikacje znacząco podnoszą niezawodność.

Wózek pracujący w niskich temperaturach powinien mieć uszczelnione podzespoły, smary niskotemperaturowe i zabezpieczone złącza. Koła o dobrej przyczepności zwiększają kontrolę na śliskich posadzkach. Warto rozważyć wersje ocynkowane lub ze stali nierdzewnej dla stref o dużej wilgotności. Podgrzewane elementy sterowania oraz wyświetlacze przystosowane do zimna ułatwiają pracę w rękawicach.

- Uszczelnione łożyska i okablowanie odporne na wilgoć.

- Smary o niskiej lepkości do niskich temperatur.

- Koła i rolki dobrane do śliskich nawierzchni.

- Osłony antybryzgowe chroniące czujniki i wtyczki.

- Wersje galwanizowane do stref mycia lub dużej wilgotności.

Jak wprowadzić szybkie przeglądy i konserwację między zmianami?

Trzy do pięciu minut między zmianami zapobiega godzinom przestojów.

Mikroprzeglądy pozwalają wychwycić zacinające się rolki, obluzowane przewody czy lód na czujnikach zanim pojawi się awaria. W chłodni szczególnie ważne jest usuwanie wilgoci i soli po jeździe przez śluzę. Prosty formularz z miejscem na zdjęcie usterki przyspiesza reakcję serwisu.

- Kontrola hamulca elektromagnetycznego, powrotu dyszla i sygnałów.

- Odszranianie rolek, czujników i styków.

- Szybkie wytarcie wilgoci z newralgicznych punktów.

- Zgłoszenie nieprawidłowości ze zdjęciem i lokalizacją wózka.

Jak wykorzystać telematykę do monitorowania dostępności paleciaków?

Dane o wykorzystaniu, stanie baterii i lokalizacji zamieniają chaos zmian na plan.

Systemy telematyczne pokazują, który paleciak elektryczny jest wolny, gdzie się znajduje i ile energii ma w baterii. Dostęp po PIN lub karcie przypisuje zdarzenia do operatora. Czujniki wstrząsów i logi błędów wspierają prewencję. Alerty o niskim stanie naładowania kierują wózek do ładowania przed przestojem.

- Panel z dostępnością wózków i progami SoC w czasie rzeczywistym.

- Automatyczne checklisty przedstartowe w terminalu operatora.

- Raporty wykorzystania na zmianę i planowanie obiegu baterii.

- Blokada uruchomienia przy krytycznych błędach.

Jak zaprojektować korytarze i strefy ładowania, by przyspieszyć pracę?

Jednokierunkowe ciągi, przedsionki i ładowanie blisko strumieni pracy skracają trasy.

W chłodni warto ograniczać nawroty i krzyżowanie się tras. Jednokierunkowe korytarze z mijankami i oznaczonymi punktami postoju zmniejszają zatory. Strefy ładowania należy przenieść poza komory, ale blisko drzwi, z prowadzeniem kabli nad głową i wyraźnym oznakowaniem miejsc wymiany baterii. Przedsionki z kurtynami ograniczają szok termiczny i kondensację.

- Mapy tras z zasadą najkrótszej pętli i punktami przekazań.

- Oznaczone, bezkolizyjne stacje ładowania i wymiany baterii.

- Wózki parkowane przodem do wyjazdu, gotowe do startu.

- Porządek kabli i wieszaków, by uniknąć potknięć.

Jak stosować tryb żółwia i ograniczenia prędkości przy przekazaniu?

Niski profil prędkości podczas przekazania zwiększa bezpieczeństwo i płynność.

Tryb żółwia, znany też jako pełzanie, ułatwia precyzyjne manewry w ciasnych strefach i podczas odbioru wózka przez nowego operatora. Ograniczenie prędkości na czas pierwszych minut po zalogowaniu lub w strefie przekazań zmniejsza ryzyko uderzeń i nieplanowanych postojów. To także czytelny sygnał, że obowiązuje procedura bez pośpiechu.

- Profil prędkości przypisany do poziomu uprawnień operatora.

- Geofencing z niższą prędkością w okolicy drzwi i stref przekazań.

- Automatyczne przywracanie pełnej prędkości po zatwierdzeniu checklisty.

Sprawne przekazania, ciepłe baterie, mikroprzeglądy i telematyka tworzą prosty system, który działa nawet w wymagającej chłodni. Małe, konsekwentnie wprowadzone zmiany szybko przynoszą mniej przestojów i bardziej przewidywalną pracę. Warto zacząć od jednej strefy, jednego wózka i jednej zmiany, a potem skalować dobre praktyki na cały magazyn.

Zaplanuj godzinę na przegląd procesu i wdroż trzy szybkie usprawnienia w swojej chłodni już dziś.

Zredukuj przestoje paleciaka w chłodni do kilku minut — wprowadź stałą strefę przekazań, 3–5‑minutowe mikroprzeglądy i wymienne baterie, które skrócą przerwy do minimum: https://e-silverstone.pl/15-wozki-elektryczne-paletowe-paleciaki.