Jak wybrać najlepsze techniki i urządzenia do laserowego cięcia blach aby osiągnąć idealne efekty?

Jak wybrać najlepsze techniki i urządzenia do laserowego cięcia blach aby osiągnąć idealne efekty?

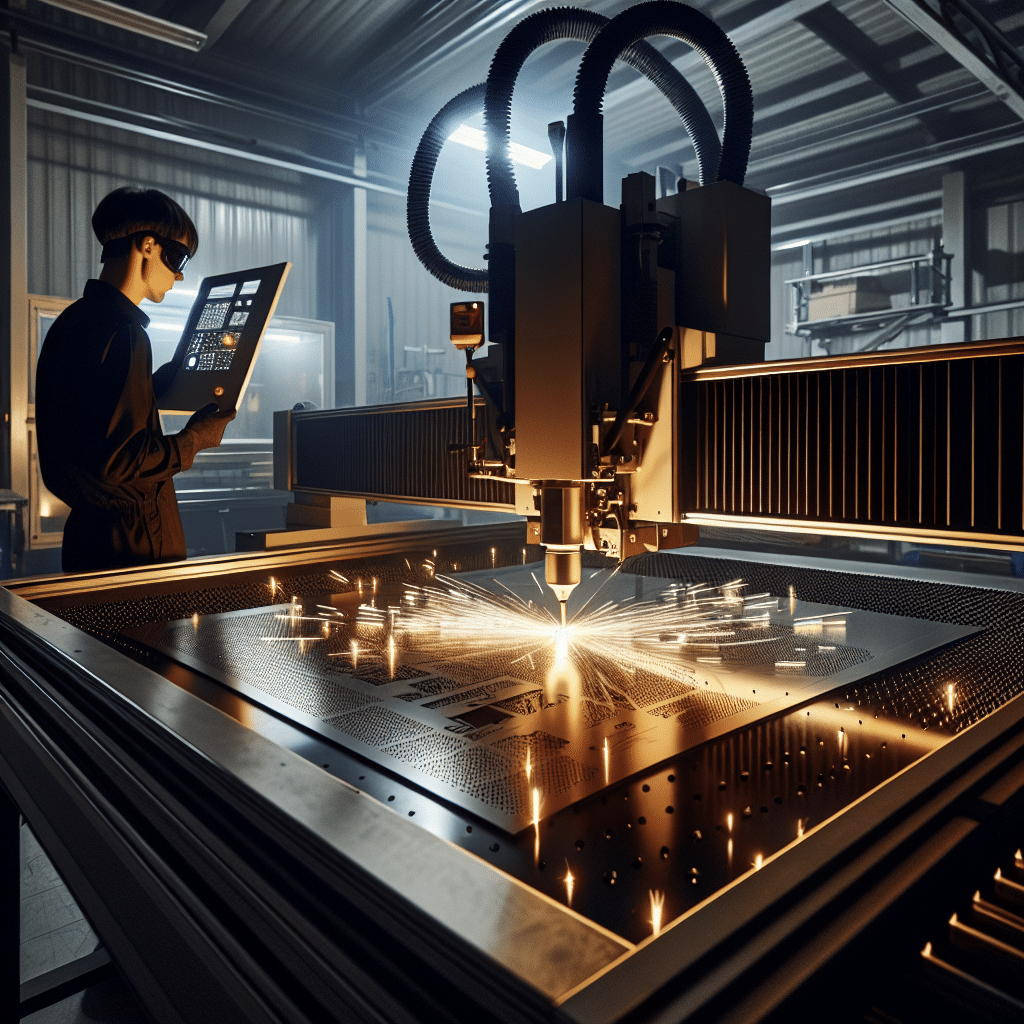

Wybór odpowiednich technik oraz urządzeń do laserowego cięcia blach zależy od kilku kluczowych czynników, takich jak grubość i rodzaj używanego materiału, precyzja wymagana w danej aplikacji, a także poziom automatyzacji całego procesu. Warto zwrócić uwagę na parametry techniczne urządzeń, jak moc lasera (często w zakresie od 1 kW do ponad 12 kW w przypadku nowoczesnych maszyn przemysłowych) oraz typ źródła promieniowania – najczęściej używane są lasery światłowodowe lub CO2. Eksperci zauważają, że lasery światłowodowe wykazują lepszą wydajność w cięciu blach odblaskowych, takich jak aluminium czy miedziane stopy, podczas gdy lasery CO2 są preferowane do materiałów organicznych i niektórych tworzyw sztucznych. Według raportu amerykańskiego instytutu SME (Society of Manufacturing Engineers) z 2022 roku, maszyny o zwiększonej prędkości cięcia skracają czas realizacji zamówienia nawet o 30%, co znacząco podnosi efektywność produkcji.

Podczas wyboru technologii konieczne jest również dopasowanie gazu pomocniczego – np. azotu, argonu lub tlenu – w celu uzyskania określonych krawędzi cięcia. Na przykład, cięcie z użyciem tlenu pozwala zachować gładkie wykończenie przy stali węglowej o grubości do 20 mm. Dla maksymalizacji precyzji, istotne jest wybranie urządzeń z głowicami o wysokim zakresie regulacji (np. pojemnościowe czujniki wysokości), dzięki czemu maszyna automatycznie dostosowuje położenie wiązki względem blachy. Warto przytoczyć też przykład praktyki przemysłowej – firmy zajmujące się produkcją precyzyjnych części lotniczych wykorzystują lasery o tolerancji cięcia na poziomie +/- 0,02 mm, by spełnić surowe wymogi norm takich jak AS 9100.

Nowoczesne systemy laserowe często wzbogacane są o funkcje IoT (Internetu Rzeczy), które umożliwiają zdalny monitoring pracy maszyny oraz analizę danych w czasie rzeczywistym. Według badania przeprowadzonego przez firmę Gartner w 2023 roku, integracja IoT w przemyśle zwiększa efektywność operacyjną o 25%. Co więcej, innowacyjne platformy oprogramowania pomagają zoptymalizować trasę cięcia i minimalizować odpady – niezwykle istotny aspekt w branżach takich jak zbrojeniowa, gdzie koszt surowców jest kluczowy. Dlatego, odpowiadając na pytanie, jak wybrać najlepsze techniki i urządzenia do laserowego cięcia blach, należy uwzględnić pełen kontekst specyficznych wymagań projektu oraz wykorzystać dostępne rozwiązania z zakresu automatyzacji i technologii cyfrowych.

Jakie parametry urządzeń do laserowego cięcia blach są kluczowe dla jakości obróbki?

Wybór odpowiednich technik i urządzeń do laserowego cięcia blach może znacząco wpłynąć na precyzję oraz jakość końcowego produktu, a kluczową rolę w tym procesie odgrywają konkretne parametry techniczne maszyn. Przede wszystkim istotna jest moc lasera, która determinuje zdolność cięcia materiałów o różnej grubości – przy czym dla blach stalowych o grubości powyżej 10 mm zaleca się stosowanie laserów o mocy minimum 4 kW. Niezwykle ważna jest także długość fali lasera, ponieważ lasery włóknowe (o długości fali ok. 1 µm) są znacznie efektywniejsze w cięciu metali w porównaniu do laserów CO2. Równie istotne jest dopasowanie prędkości cięcia do rodzaju i grubości materiału – zbyt szybkie cięcie może skutkować nierównościami, a za wolne powoduje przegrzanie i odkształcenia. Z kolei nowoczesne systemy sterowania numerycznego (CNC) umożliwiają osiągnięcie powtarzalności i dokładności na poziomie nawet ±0,01 mm, co jest szczególnie ważne w produkcji masowej. Według raportu „Industrial Cutting Technologies 2023” opracowanego przez International Manufacturing Association, aż 78% firm korzystających z laserowego cięcia inwestuje w systemy automatycznego ustawiania ostrości, co znacząco obniża czas pracy i zmniejsza ryzyko błędów. Ważnym czynnikiem pozostaje także wybór odpowiednich gazów osłonowych – w przypadku cięcia stali nierdzewnej preferuje się azot, który gwarantuje gładkie krawędzie bez nalotów. Warto także zwrócić uwagę na niezawodność chłodzenia optyki lasera, ponieważ niewłaściwa regulacja temperatury może prowadzić do obniżenia żywotności urządzenia. Jak pokazują przykłady z branży lotniczej, precyzyjnie dobrane parametry nie tylko redukują ilość odpadów, ale także poprawiają efektywność samego procesu – co jest jednym z kluczowych czynników dla konkurencyjności na rynku.

Dlaczego techniki koherentnego strumienia laserowego są istotne w procesie cięcia blach?

Techniki koherentnego strumienia laserowego odgrywają kluczową rolę w procesie cięcia blach ze względu na ich zdolność do precyzyjnego cięcia nawet najbardziej wymagających materiałów. W praktyce wykorzystuje się tu spójność fali laserowej, która umożliwia skoncentrowanie dużej ilości energii na minimalnym obszarze, co skutkuje czystym i dokładnym cięciem. Według badań przeprowadzonych przez Fraunhofer ILT w 2023 roku, technologia laserowa redukuje odkształcenia materiałów nawet o 40% w porównaniu z metodami tradycyjnymi, co czyni ją szczególnie atrakcyjną w branżach takich jak motoryzacja, lotnictwo czy produkcja precyzyjnych elementów. Sam proces jest szybki – najnowsze urządzenia mogą osiągać prędkość cięcia na poziomie 20 m/min w przypadku stali nierdzewnej o grubości 3 mm. Co więcej, techniki te minimalizują straty materiałowe, co w długofalowej perspektywie przekłada się na bardziej zrównoważone i efektywne wykorzystanie surowców. Przykładowo, laserowe cięcie tytanu, materiału używanego w lotnictwie, pozwala na zaoszczędzenie nawet 15% materiału przy porównywalnym czasie produkcji. Ponadto sprzęt do cięcia laserowego, zgodnie z raportem opublikowanym przez European Photonics Industry Consortium, spełnia ścisłe normy bezpieczeństwa i może być zintegrowany z inteligentnymi systemami produkcyjnymi, co ułatwia automatyzację procesów. Jeśli zależy Ci na osiągnięciu idealnych efektów cięcia – takich jak brak zadziorów, wysoka powtarzalność czy precyzyjne wzory – techniki z zastosowaniem koherentnego strumienia laserowego są zdecydowanie odpowiednim wyborem.

Jak wpływa rodzaj materiału na wybór technik laserowego cięcia blach?

Rodzaj materiału, z którym pracujemy, ma kluczowe znaczenie dla doboru odpowiednich technik i urządzeń do laserowego cięcia blach. Dlaczego? Ponieważ różne metale i ich grubości wymagają zróżnicowanych parametrów, takich jak moc lasera, rodzaj zastosowanego gazu technicznego (np. tlen, azot), a także szybkość cięcia. Na przykład cięcie stali nierdzewnej wymaga często użycia azotu, aby zapobiec utlenianiu krawędzi, natomiast w przypadku stali węglowej powszechnie stosuje się tlen, co przyspiesza proces, ale może pozostawiać charakterystyczne przebarwienia. Co więcej, lekkie metale, takie jak aluminium, charakteryzują się wysoką refleksyjnością, co może prowadzić do odbicia wiązki lasera—w takich przypadkach zaleca się urządzenia z technologią refleksji zwrotnej. Dla cieńszych blach, często wystarczy laser o mocy 1-2 kW, ale przy grubościach powyżej 10 mm konieczne są już lasery o mocy 4 kW lub więcej. Ważne jest także odpowiednie chłodzenie i odprowadzanie pyłu, zwłaszcza w przypadku materiałów takich jak miedź, które generują drobiny o potencjalnie niebezpiecznych właściwościach. Jak podkreślono w raporcie Fraunhofer ILT z 2022 roku, dokładne dostosowanie technologii i parametrów cięcia do materiału wpływa nie tylko na jakość krawędzi, ale także na trwałość urządzenia. Pamiętaj, by przed wyborem techniki przeanalizować specyfikacje techniczne materiału, z którym pracujesz—to klucz do osiągnięcia idealnych efektów.

Jakie nowoczesne technologie wspierają laserowe cięcie blach w 2024 roku?

W 2024 roku laserowe cięcie blach wkracza na zupełnie nowy poziom dzięki dynamicznemu rozwojowi technologii pozwalających na jeszcze większą precyzję, wydajność i oszczędność materiałów. Kluczowymi rozwiązaniami są tu przede wszystkim lasery światłowodowe (fiber laser), które dzięki wysokiej gęstości energii i efektywności pozwalają na cięcie nawet bardzo cienkich blach z mikrometryczną precyzją. Według raportu niemieckiego Fraunhofer Institute z 2023 roku, lasery światłowodowe mają o 30% większą wydajność energetyczną w porównaniu do tradycyjnych laserów CO2. Co więcej, integrowane do systemów maszyny z technologią AI i czujnikami IoT umożliwiają automatyczną kalibrację parametrów cięcia w czasie rzeczywistym, eliminując potencjalne błędy wykonawcze. Przykładowo, czujniki termowizyjne monitorują temperaturę cięcia, zapobiegając deformacjom blachy. Warto wspomnieć również o zastosowaniu technologii CAD/CAM do optymalizacji układania detali, dzięki czemu zużycie materiału można zredukować nawet o 15%. Z kolei rozwój laserów o ultra-krótkich impulsach (ang. ultrashort pulse lasers) pozwolił na rozszerzenie możliwości obróbki na bardziej wymagające materiały, takie jak tytan czy stopy aluminium używane w przemyśle lotniczym. Dodatkowo wprowadzenie laserów „zielonych” (green laser) o długości fali 532 nm otwiera nowe możliwości w cięciu miedzi i jej stopów, wcześniej problematycznych dla klasycznych systemów. Widać wyraźnie, że już dziś laserowe cięcie blach korzysta nie tylko z przemysłowej automatyzacji, ale i z technologii przyszłości, przyczyniając się do zwiększenia efektywności oraz innowacyjności w wielu sektorach przemysłowych.

Zarówno dobór odpowiednich technik, jak i urządzeń do laserowego cięcia blach ma kluczowe znaczenie dla uzyskania precyzyjnych i estetycznych efektów, co można zgłębić w naszym artykule, który zaprasza do odkrycia sprawdzonych rozwiązań w tej dziedzinie. Kliknij tutaj, aby dowiedzieć się więcej: https://kossremo.com.pl/oferta/ciecie/.